Группа 311

Предмет: Слесарное дело и тех. измерения.

Тема : Общие сведения о слесарно-сборочных работах.

Тема урока: Виды подготовительных работ при сборке узлов и механизмов автомобиля.

Цель урока: изучить данную тему, ответить на вопросы.

Слесарно-сборочные работы. Виды соединений

Все виды соединений деталей, используемые в слесарно-сборочных работах, подразделяются на две основные группы: разъемные и неразъемные. Разъемные соединения – те, которые могут быть разобраны на составляющие детали. В эту группу включены резьбовые, шпоночные, шлицевые, штифтовые и клиновые соединения. Неразъемные, соответственно, те соединения, разборка которых возможна лишь при разрушении крепления или самих деталей. В этой группе прессовые, заклепочные, сварные и клеевые соединения.

Сборка резьбовых соединений

При попытке разобрать какой-либо механизм или слесарное сооружение, будь то двигатель стиральной машины или объект сантехнического оборудования, можно заметить, что большую часть всех соединений деталей составляют именно резьбовые. И это не случайно: резьбовые соединения просты, надежны, взаимозаменяемы, их удобно регулировать.

Процесс сборки любого резьбового соединения включает в себя следующие операции: установка деталей, наживление, завинчивание, затяжка, иногда дотяжка, по необходимости установка стопорных деталей и приспособлений, предохраняющих от самоотвинчивания.

При наживлении ввертываемая деталь должна быть подведена к резьбовому отверстию до совпадения осей и вкручена в резьбу на 2–3 нитки. Каждый, кому приходилось работать с мелкими винтами, знает, как неудобно бывает держать винт в труднодоступных местах, например снизу. Профессионалы в таких случаях применяют магнитные и другие специальные отвертки. Но если их нет, отчаиваться и клясть неподатливый винт крепкими словами не стоит, задачу можно решить с помощью нехитрого приспособления, которое легко изготавливается буквально за несколько секунд. Из тонкой мягкой проволоки нужно сделать небольшой крючок и поддерживать им винт, пока он не войдет в резьбовое отверстие на несколько ниток. Затем нужно просто потянуть за проволоку – петля раскроется и освободит винт для дальнейшего ввинчивания инструментом.

После наживления на деталь устанавливают сборочный инструмент (ключ или отвертку) и сообщают ей вращательные движения (завинчивают). Завинчивание завершают затяжкой, которая создает неподвижность соединения.

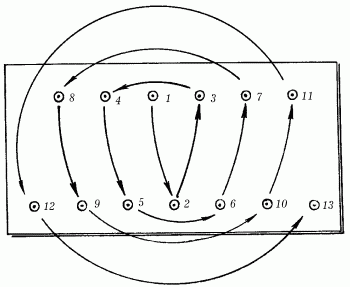

Дотяжку производят в том случае, когда деталь крепится несколькими болтами (винтами). Например, при креплении головки блока цилиндров (в двигателе автомобиля), болты ввинчиваются без предварительной затяжки, а после того как они установлены все, производят дотяжку. Это осуществляется в определенном порядке – по так называемому методу спирали (рис. 50).

Рис. 50. Схема возможной последовательности затяжки (дотяжки) болтов (винтов, гаек).

Резьбовые соединения в механизмах, подвергающихся в процессе эксплуатации действию пульсирующей нагрузки (вибрации), зачастую сами отвинчиваются, что может явиться причиной аварии. Поэтому при сборке таких механизмов прибегают к стопорению резьбовых соединений.

Самый простой, достаточно надежный и не требующий каких-то специальных приспособлений способ стопорения – это стопорение контргайкой. Ее навинчивают после затяжки основной крепежной гайки и затягивают до полного соприкосновения с ее торцом. Механизм стопорения при таком способе основан на увеличении поверхностей трения в резьбе и на поверхностях гаек.

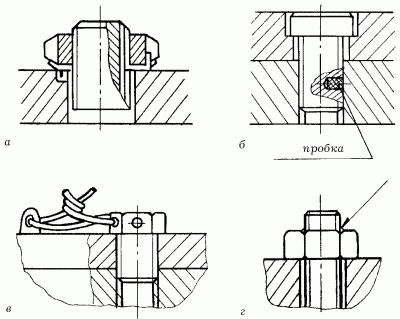

Широко распространено также стопорение стопорными шайбами (рис. 51).

Рис. 51. Способы стопорения резьбовых соединений: а – стопорной шайбой; б – пробкой; в – проволокой; г – сваркой или накерниванием.

Такая шайба имеет либо носик, который отгибают на грань гайки после ее затяжки, либо лапку, которая вставляется в специально просверленное отверстие в корпусе детали. Винты (болты) с открытыми головками можно застопорить проволокой. Отверстия в головках винтов (болтов) под проволоку в этом случае просверливаются до установки их в узел. Проволоку в отверстия следует вводить таким образом, чтобы натяжение ее концов создавало завинчивающий момент.

Стопорение сваркой или накерниванием, по сути, превращает разъемное соединение в неразъемное.

Довольно часто в резьбовых соединениях используют шпильки, которые, в отличие от болта или винта, не имеют головки. Для того чтобы обеспечить плотную посадку шпильки в тело детали, можно воспользоваться одним из предложенных способов: натяг шпильки образуется за счет сбега резьбы (см. главу о нарезании наружной резьбы) либо обеспечивается тугой резьбой с натягом по среднему диаметру витков. Если корпус детали сделан из материала менее прочного, чем шпилька, то используют спиральную вставку из стальной проволоки ромбического сечения: ее вводят в резьбу корпуса детали до ввинчивания шпильки. Этот способ не только повышает прочность и износостойкость соединения (за счет увеличения в корпусной детали поверхности среза резьбы), но и способствует плотной посадке шпильки. Для образования герметичного, гидронепроницаемого соединения между соединяемыми деталями ставят прокладку из легко деформирующегося материала (медно-асбестовую, паронитовую и пр.).

В некоторых случаях требуется получить соединение особой прочности, которой невозможно добиться, применяя обычные болты из низкосортного металла, так как они просто ломаются под большими поперечными нагрузками. Покупать специальные высокопрочные болты дорого, да и не всегда их разыщешь в магазинах. В таких случаях можно перед сборкой нанести на поверхности деталей, которые будут соприкасаться, клеевую прослойку из эпоксидной смолы. Соединение получится весьма прочным даже при использовании обычных дешевых болтов.

Сборка шпоночно-шлицевых соединений

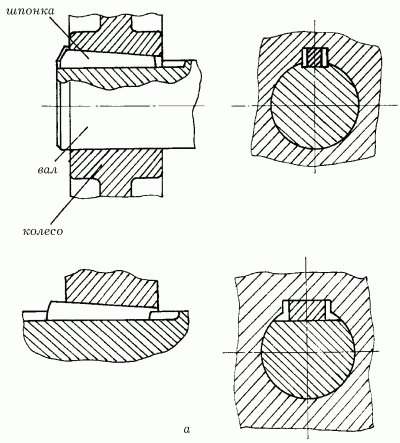

Другим видом неподвижных разъемных соединений являются шпоночно-шлицевые, которые образуются стержнями – шпонками. Шпоночные соединения используются в основном в механизмах для передачи крутящего момента. В зависимости от нагрузки на такие соединения и условий работы механизма используются шпонки клиновые, призматические и сегментные (рис. 52).

Рис. 52. Разновидности шпоночных соединений: а – клиновой шпонкой.

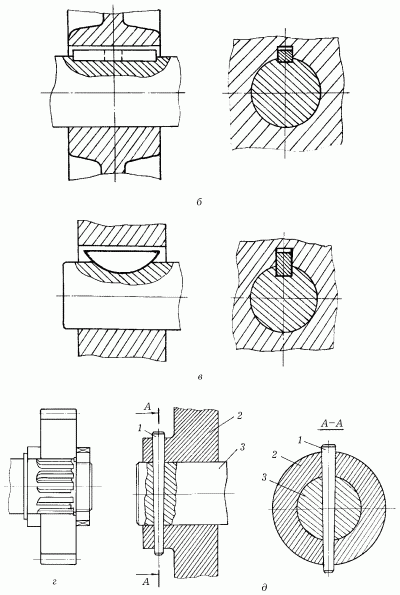

Рис. 52 (продолжение). Разновидности шпоночных соединений: б – призматической шпонкой; в – сегментной шпонкой; г – шлицевое; д – штифтовое.

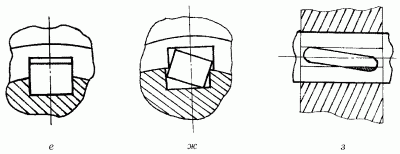

Рис. 52 (продолжение). Разновидности шпоночных соединений: е – правильно собранное соединение; ж – дефект увеличенного зазора; з – дефект от перекоса оси шпоночного паза.

Как правило, такое соединение состоит из вала, шпонки и колеса или втулки.

Разновидностью шпоночных соединений является шлицевое, когда шпонка составляет с валом одно целое. Благодаря тому что в этом соединении участвуют не три, а две детали, соединение получается более точным.

При сборке шпоночных соединений вместо шпонки возможно использование штифта. Штифтовое соединение более технологично (что обеспечивается взаимозаменяемостью деталей), но требует дополнительной обработки: в охватывающей детали и на валу необходимо совместно просверлить и развернуть конусной разверткой отверстие под штифт.

Последовательность сборки шпоночного соединения следующая: вал закрепляют в тиски, в паз вала устанавливают шпонку и надевают охватывающую деталь. При этом соединение шпонки с валом должно быть плотным (шпонку устанавливают в паз вала с натягом), в паз же ступицы шпонка устанавливается более свободно.

Когда осуществляется монтаж охватывающей детали (колеса, втулки и пр.) на вал, необходимо проследить, чтобы совпадали оси вала и детали. Неправильное шпоночное соединение приводит к деформации и разрушению шпонки. Основной причиной такого дефекта является увеличенный зазор или перекос оси шпоночного паза. Во избежание дефектов соединений осуществляют пригонку паза шабрением, а также приводят в соответствие размеры пазов и шпонки и контролируют перекосы осей.

Ответить на вопросы письменно:

1. Виды соединений деталей ?

2. Способы резьбовых соединений ?