Группа 201

Предмет: Эксплуатация техническое обслуживание и ремонт С/Х.

Тема урока: Устройство главной передачи.

Цель урока: изучить данную тему, ответить на вопросы письменно.

Главная передача

НАЗНАЧЕНИЕ ГЛАВНОЙ ПЕРЕДАЧИ

Основное назначение главной передачи в трансмиссии — передача тяги двигателя к, так сказать, «конечному потребителю» – колесам. Если автомобиль заднеприводный, то тяга от коробки передач через карданный вал передается на главную передачу, а та, в свою очередь, перенаправляет поток мощности на колеса через полуоси (если задняя подвеска зависимая и имеет мост) или приводные валы с шарнирами равных угловых скоростей (об этом пойдет речь дальше). Если автомобиль переднеприводный, то главная передача через шестерню связана непосредственно с коробкой передач.

Есть такое понятие, как неразрезной мост. Означает оно то, что главная передача вместе с дифференциалом находятся в корпусе, к которому подсоединены или отлиты вместе с ним изначально два кожуха полуосей. Полуоси — это валы, соединяющие дифференциал и главную передачу с колесами. Данная конструкция является частью зависимой подвески автомобиля, так как жестко связывает правое и левое ведущие колеса. Полуось жестко связывает колесо и главную передачу, то есть при преодолении какоголибо препятствия весь мост перемещается вместе с колесами и всем содержимым. Убираем кожух полуосей, корпус главной передачи устанавливаем на кузов или подрамник, колеса с главной передачей соединяем с помощью приводных валов через шарниры равных угловых скоростей и получаем разрезной мост и независимую подвеску колес. Все это подробнее описано ниже в разделе «Устройство главной передачи» и представлено на рисунке 5.32.

Примечание

Главная передача служит для понижения числа оборотов, передаваемых от двигателя к колесам, и увеличения тягового усилия. Она обеспечивает передачу вращения с карданного вала на полуоси под углом 90° при классической компоновке автомобиля (о которой подробно рассказывается в главе 3). В главной передаче применяют шестеренчатые передачи, одинарные или двойные.

УСТРОЙСТВО ГЛАВНОЙ ПЕРЕДАЧИ

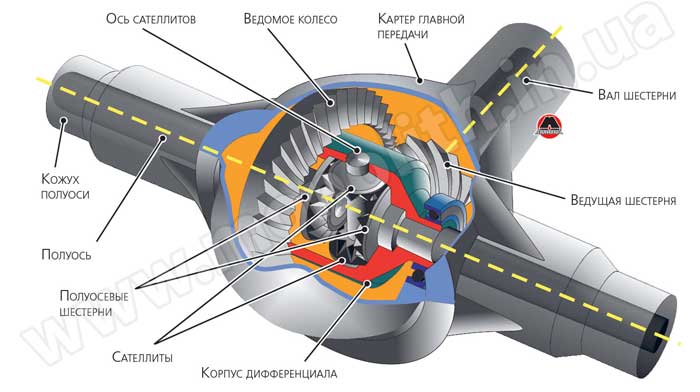

Главная передача состоит из двух шестерен, а точнее, из конической шестерни (на рисунке 5.33 — ведущая шестерня) и конического колеса (на рисунке 5.33 — ведомое колесо).

Рисунок 5.33 Главная передача заднего неразрезного моста.

Шестерня является ведущим элементом (к ней подводится тяга от коробки передач и двигателя), а колесо —ведомым (принимает тягу от шестерни и перенаправляет под углом 90 градусов).

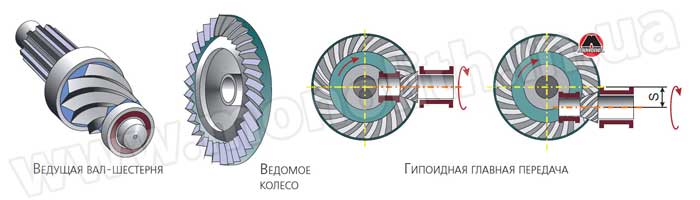

Шестерни изготавливают со спиральными зубьями, благодаря чему повышается прочность зубьев, увеличивается число зубьев, одновременно находящихся в зацеплении, и шестерни работают более плавно и бесшумно.

Кроме конической простой шестеренчатой передачи, у которой оси взаимно пересекаются, в легковых автомобилях применяют гипоидную передачу (показана на рисунке 5.34). В этой передаче зубья имеют специальный профиль и ось малой конической шестерни смещена вниз относительно центра большой шестерни на некоторое расстояние «S». Это дает возможность расположить карданный вал ниже и уменьшить высоту выпуклой верхней части туннеля для размещения вала в полу кузова, вследствие чего достигается более удобное размещение пассажиров в кузове. Кроме того, имеется возможность несколько снизить центр тяжести автомобиля и повысить его устойчивость при движении. Гипоидная передача обладает большей плавностью работы, более высокой прочностью зубьев и износоустойчивостью.

Примечание

Однако у гипоидной передачи есть одна неприятная особенность: порог заклинивания при обратном ходе. Расчеты данной передачи, конечно, исключают такую возможность, но всегда стоит помнить, что данную главную передачу может заклинить при превышении расчетных оборотов (при вращении в обратную сторону). Так что будьте осторожны с выбором скорости движения задним ходом.

Для гипоидной передачи необходимо применение смазки специальных сортов из-за большого давления между зубьями при работе и больших скоростей относительного скольжения между зубьями. Кроме того, требуется более высокая точность монтажа передачи.

Рисунок 5.34 Элементы главной передачи. Гипоидная передача.

Дифференциал

НАЗНАЧЕНИЕ ДИФФЕРЕНЦИАЛА

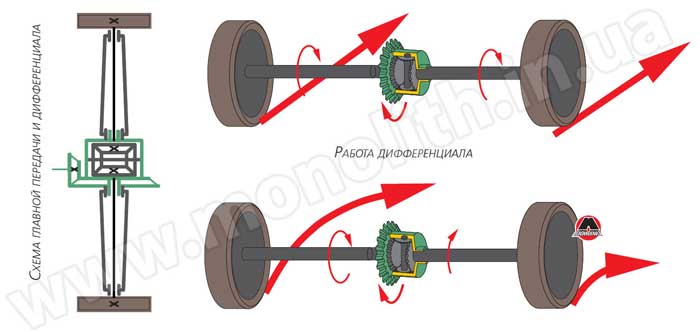

Дифференциал позволяет катиться правому и левому ведущим колесам с различным числом оборотов при поворотах автомобиля и при движении по неровностям дороги.

При движении автомобиля на повороте (как показано на рисунке 5.35) внутреннее ведущее колесо его проходит меньший путь, чем наружное, и, для того чтобы обеспечить качение без буксования, оно должно вращаться медленнее, чем наружное колесо. Для того чтобы колеса могли вращаться с разным числом оборотов, их подсоединяют через приводные валы к дифференциалу, а уже дифференциал жестко связан с ведомым колесом главной передачи.

ПРИНЦИП РАБОТЫ ДИФФЕРЕНЦИАЛА

Дифференциал состоит из (смотрите рисунок 5.33) полуосевых шестерен, сателлитов, оси сателлитов (которая может быть крестовидной, если сателлитов четыре) и корпуса. Полуосевые конические шестерни закреплены на внутренних концах полуосей, на наружных концах которых крепятся ведущие колеса. Сателлиты, представляющие собой малые конические шестерни, посажены свободно на оси.

Рисунок 5.x Схема работы дифференциала.

При движении автомобиля на повороте, внутреннее колесо проходит меньший путь и вследствие сцепления с дорогой начинает вращаться медленнее. При этом сателлиты, вращаясь, начинают перекатываться по замедлившей свое вращение полуосевой шестерне внутреннего колеса. В результате сателлиты начинают вращаться около своих осей, увеличивая число оборотов второй полуосевой шестерни и наружного колеса соответственно.

Примечание

При наличии дифференциала между количеством оборотов колес существует определенная зависимость, при которой сумма чисел оборотов колес всегда равна удвоенному числу оборотов коробки дифференциала, т. е. при уменьшении числа оборотов одного из колес число оборотов другого колеса на столько же увеличивается. При неподвижной коробке дифференциала, если вращается одно из колес, другое колесо будет вращаться в обратную сторону.

Однако работа дифференциала и результат положителен только в случае сухой дороги. В определенных условиях дифференциал может отрицательно повлиять на движение автомобиля.

Так, при попадании одного из колес на скользкое место (лед, грязь) колесо из-за недостаточного сцепления с дорогой начинает буксовать. При значительном ухудшении сцепления буксующего колеса с дорогой тяговое усилие на нем становится очень низким. При этом второе колесо, имеющее достаточное сцепление с дорогой, останавливается, так как вследствие свойства дифференциала распределять усилие между колесами поровну тяговое усилие на втором колесе также становится очень малым и недостаточным для движения автомобиля. Буксующее колесо вращается при этом с удвоенным числом оборотов, и автомобиль полностью останавливается.

Разновидности дифференциалов

Дифференциалы могут быть симметричными и не симметричными, а так же свободными или с возможностью блокировки.

Примечание

Дифференциал, распределяющий тягу от двигателя поровну между колесами или между осями, называется симметричным. Если же дифференциал межосевой (делит тягу от двигателя в полноприводном автомобиле между передней и задней осью), он может быть несимметричным, то есть на одну из осей передавать меньше тяги, чем на другую.

Если симметричное распределение не всегда играет на руку управляемости или проходимости автомобиля, значит эту проблему необходимо решить. Есть два пути:

1. Установить в главную передачу дифференциал с возможностью его блокировки.

Так появились дифференциалы с блокировкой. Процесс блокировки может быть отдан на откуп механическому приводу с выведением рычага управления в салон автомобиля или же передан в ведение электроники и может быть автоматическим полностью или же с управлением при помощи контроллеров в салоне автомобиля.

2. Установить дифференциал повышенного трения, который при усложнившихся дорожных ситуациях просто-напросто не позволит всей тяге «уйти» на колесо, потерявшее сцепление с поверхностью.

Ответить

на вопросы:

1.

Назначение главной передачи?

2. Устройство главной передачи?

3.

Назначение и устройство дифференциала?