Группа 301

Предмет: Слесарные работы по ремонту и Т.О С Х машин.

Тема урока: Работы выполняемые при Т.О. 3 тракторов.

Цель урока: изучить данную тему, составить конспект урока по данной теме.

Третье техническое обслуживание трактора

Третье техническое обслуживание содержит в себе такие операции, которые требуют специального оборудования, и потому его проводят в специализированной мастерской. Оно включает работы второго технического обслуживания и, кроме того, дополнительно следующие.

Проверьте и при необходимости отрегулируйте: форсунки на давление впрыскивания и качество распыливания топлива; топливный насос на равномерность, количество и начало подачи; зазоры между электродами искровой свечи зажигания и контактами прерывателя магнето пускового двигателя; сцепление редуктора пускового двигателя; подшипники направляющих колес и опорных катков гусеничного трактора; осевое перемещение кареток подвески гусеничного трактора; зацепление червяк — сектор; сектор — гайка гидроусилителя руля универсально-пропашного трактора. Подтяните гайки сектора рулевой сошки. Проверьте агрегаты гидросистем; стояночный тормоз; подшипники промежуточной опоры карданной передачи; агрегаты пневматической системы.

Очистите и промойте: фильтр-отстойник; топливоподводящий штуцер и карбюратор, крышку и фильтр бака основного и пускового двигателей; фильтры гидросистем, гидравлического усилителя руля и турбокомпрессора.

Проверьте техническое состояние и устраните обнаруженные неисправности стартера, реле-регулятора, электрической проводки и фильтрующих элементов фильтра тонкой очистки топлива. Проверьте показания контрольных приборов на соответствие их эталону; герметичность воздушных баллонов; зазоры в подшипниках ведущих шестерен главных передач; плотность посадки фланцев карданных валов. При необходимости поменяйте местами гусеницы и ведущие звездочки. Устраните повреждения в пневматических шинах колес.

Промойте систему охлаждения двигателя.

Определите мощность и часовой расход топлива двигателем трактора. Эти работы проводят в мастерских, снабженных специальным оборудованием.

Проверьте при движении трактора работоспособность всех его механизмов, обратив особое внимание на нормальное действие рычагов управления и показания контрольных приборов.

—

Очистительно-моечные работы

При необходимости удаляют шлам и накипь из системы охлаждения.

Очищают и промывают:

— форсунки дизеля (со снятием распылителей);

— фильтр-отстойник и фильтр заливной горловины топливного бака пускового двигателя;

— карбюратор пускового двигателя и топливоподводяший штуцер карбюратора;

— сапуны всех агрегатов.

У тракторов К-700, Т-150, Т-150К и Т-130 при тугом вращении ротора турбокомпрессора разбирают турбокомпрессор, очищают и промывают его детали.

С тракторов К-700, К-701, Т-150К, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82 Л, ЮМЗ-6Л снимают воздушные баллоны, промывают их горячей водой и проверяют на герметичность (один раз в календарный год).

Промывают штоки и цилиндры натяжителей гусениц и смазывают их солидолом (Т-150).

Крепежные работы

Проверяют:

— затяжку гаек крепления головки (головок) цилиндров при снятых коромыслах;

— затяжку гайки предохранительной муфты промежуточной опоры (МТЗ-82, МТЗ-82Л, МТЗ-52, МТЗ-52Л);

— шплинтовку и затяжку гаек шатунных болтов и шпилек коренных подшипников и противовесов — через каждые 1920 мото-ч. При необходимости подтягивают гайки и заменяют шплинты.

Контрольно-диагностические и регулировочные работы

Проверяют:

— общее состояние агрегатов;

— правильность показаний контрольно-измерительных приборов;

— состояние кривошипно-шатунного механизма дизеля и пускового двигателя;

— состояние агрегатов смазочной системы и системы охлаждения;

— состояние механизма газораспределения; состояние сопряжений топливного насоса; состояние гидравлической системы трансмиссии (К-700, К-701, Т-150, Т-150К);

— состояние подкачивающего насоса, фильтра тонкой очистки топлпва и перепускного клапана;

— состояние гидроусилителя рулевого управления (К-700, К-701, Т-150К, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ, Т-40, Т-40А, Т-40М, Т-40АМ);

— состояние составных частей гидравлической системы навесного устройства;

— состояние турбокомпрессора (К-700, Т-150, Т-150К, Т-130);

— состояние карбюратора пускового двигателя; состояние передаточных механизмов пускового двигателя

— состояние сопряжений силовой передачи, механизмов управления поворотом и ходовой системы;

— состояние пневматической системы и компрессора (К-700, К-701, Т-150К, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, ЮМЗ-6Л);

— состояние элементов коммутации, электропроводки, генератора и стартера,

Проверяют и, если необходимо, регулируют:

— частоту вращения коленчатого вала дизеля и пускового двигателя;

— производительность элементов топливного насоса и неравномерность подачи топлива; момент начала подачи топлива; мощность и расход топлива;

— зазоры между контактами прерывателя магнето и электродами запальной свечи;

— зазоры клапанов (П-23 и П-23М); муфту сцепления и механизм автоматического выключения пускового двигателя;

— приводы управления силовой передачи (К-700, К-701);

— привод переключения передач (Т-150К); зазоры в подшипниках силовой передачи (через каждые 1920 мото-ч) и ходовой системы;

— тормозной кран и предохранительный клапан пневматической системы, а также регулятор давления (К-700, К-701, Т-150К, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, ЮМЗ-6Л);

— клапан плавного включения и клапан постоянного давления гидравлической системы ВОМ (Т-150, Т-150К);

— тормоза и механизм управления задним ВОМ (Т-54В, Т-70С, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ);

— муфту сцепления ВОМ (ЮМЗ-6Л, МТЗ-5ЛС, МТЗ-5МС, Т-40, Т-40А, Т-40М, Т-40АМ, Т-25, Т-25А1, Т-16М);

— сходимость направляющих колес; затяжку гайки червяка гидроусилителя рулевого управления (МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-50 Л, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ);

— шарниры тяг следящего устройства управления поворотом (К-700, К-701);

— давление срабатывания автоматов золотников распределителя гидросистемы навесного устройства;

— давление срабатывания предохранительного клапана гидросистемы навесного устройства;

— давление срабатывания предохранительного клапана рулевого управления (К-700, К-701, Т-150К, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ, Т-40, Т-40А, Т-40М, Т-40АМ);

— напряжение, поддерживаемое реле-регулятором, и величину тока включения реле защиты; звуковой сигнал; установку фар.

При необходимости проверяют состояние и регулируют в мастерской на стендах составные части смазочной системы дизеля, гидравлических систем и электрооборудования.

Смазочные работы

Смазывают смазкой № 158 или ЦИАТИМ-221:

— подшипники магнето (при наличии масленок) — через 1920 мото-ч;

— подшипник тахоспидометра (Т-150, Т-150К).

Пропитывают моторным маслом фетровую щетку (фильц) кулачка прерывателя магнето.

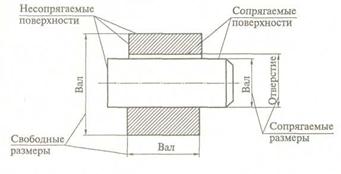

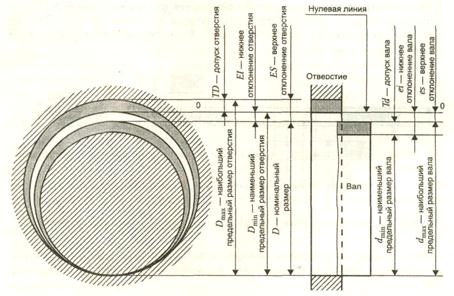

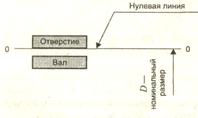

Рис. 1.7. Поля допусков отверстия и вала при посадке с зазором

Рис. 1.7. Поля допусков отверстия и вала при посадке с зазором