17.11.2022

Группа 510

Предмет: Эксплуатация техническое обслуживание ремонт С/Х машин

Тема урока: Система питания ДВС

Цель урока: изучить данную тему, составить конспект урока

Система питания служит для приготовления горючей смеси из воздуха и топлива требуемого качества, подачи ее в цилиндры двигателя в необходимом количестве и в нужный момент. Системы питания карбюраторных и дизельных двигателей существенно различаются.

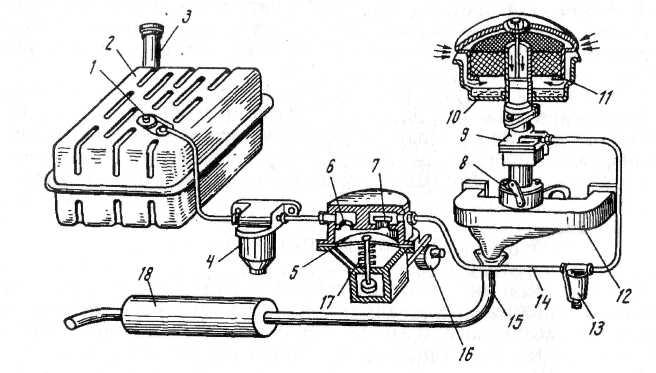

Система питания карбюраторного двигателя работает следующим образом. Топливо, уровень которого определяется с помощью электрического датчика, из бака (рис. 3.5) подается к фильтру грубой очистки. Пройдя очистку, оно поступает в диафрагменный топливный насос, откуда под давлением около 0,15 МПа нагнетается по трубопроводу через фильтр-отстойник тонкой очистки к карбюратору.

Диафрагменный насос работает следующим образом. Эксцентрик распределительного вала через качающийся рычаг и штангу периодически перемещает диафрагму вниз, одновременно сжимая пружину. При этом в полость над диафрагмой через впускной клапан всасывается топливо, а по возвращении пружины в исходное положение диафрагма вытесняет топливо через выпускной клапан в карбюратор. В такте впуска воздух засасывается в карбюратор из атмосферы через воздухоочиститель, в котором он очищается. В карбюраторе топливо распыливается, смешивается с очищенным воздухом и начинает испаряться. Затем, двигаясь по впускному трубопроводу, топливо продолжает смешиваться с воздухом и испаряться. Процесс перемешивания топлива с воздухом продолжается и в цилиндрах во время тактов впуска и сжатия. После сгорания рабочей смеси отработавшие газы через выпускную трубу и глушитель выбрасываются в атмосферу.

Рис. 3.5. Схема системы питания карбюраторного двигателя:

1 — электрический датчик указателя уровня топлива в баке; 2— топливный бак; 3 — заливная горловина; 4 — фильтр грубой очистки; 5—диафрагма топливного насоса; б—впускной клапан; 7—выпускной клапан; 8— рычаг дроссельной заслонки; 9— карбюратор; 10— масляная ванна воздухоочистителя; 11 — фильтрующий элемент воздухоочистителя; 12— выпускной коллектор; 13 — фильтр-отстойник тонкой очистки; 14— топливопровод; 15 — выпускная труба; 16— эксцентрик; 17— пружина диафрагмы; 18— глушитель

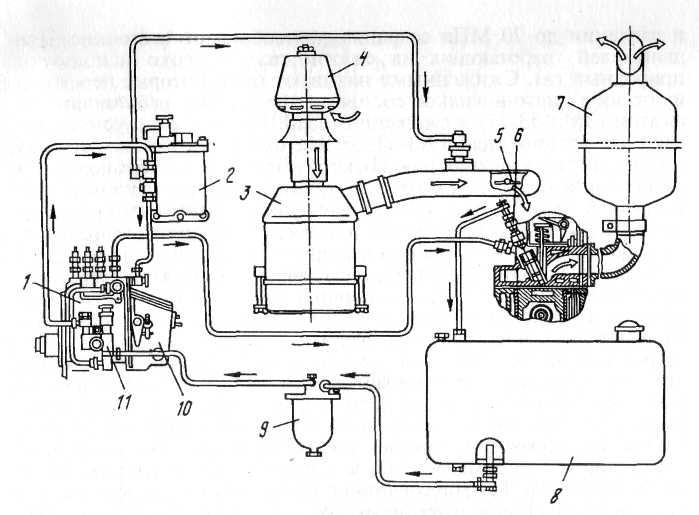

Рис. 3.6. Схема системы питания дизельного двигателя:

/ — топливный насос высокого давления; 2 — фильтр тонкой очистки; 3 — воздухоочиститель; 4— сетчатый воздухозаборник; 5 —заслонка аварийного останова двигателя; б—форсунка; 7—глушитель; 8 — топливный бак; 9— фильтр-отстойник; 10— регулятор; 11 — подкачивающий насос (низкого давления)

Система питания дизеля подает в цилиндр воздух и топливо раздельно. Воздух засасывается через воздухозаборник 4 (рис. 3.6), в котором очищается от крупных частиц пыли. В воздухоочистителе он подвергается не только инерционной, но и дополнительной очистке с помощью фильтрующих кассет, заполненных металлической или капроновой путанкой. Очищенный от пыли воздух поступает в цилиндр.

Топливо, заливаемое в бак, пройдя фильтр грубой очистки, поступает в подкачивающий насос. Под давлением, создаваемым насосом, приблизительно 0,2 МПа топливо проталкивается к фильтру тонкой очистки, где очищается от оставшихся примесей. Затем по топливопроводу оно поступает в насос высокого давления, а оттуда под давлением 12,5...13 МПа— к форсункам. Форсунки обеспечивают впрыск в камеру сгорания топлива, распыленного до мелкодисперсного состояния, где оно, перемешиваясь с воздухом, самовоспламеняется. При этом количество подаваемого топлива регулируется всережимным центробежным регулятором и зависит от нагрузки двигателя. Больше нагрузка — больше подаваемого топлива в камеру сгорания, и наоборот.

Все более широкое применение находят газовые двигатели, которые работают на сжатом или сжиженном газе. Система питания таких двигателей рассмотрена ниже.

Сжатыми называют газы, которые при температуре 15...20 °С и давлении до 20 МПа сохраняют газообразное состояние. Для двигателей, работающих на сжатом газе, широко используют природный газ. Сжиженными называют газы, которые переходят из газообразного в жидкое состояние. Двигатели, работающие на сжатом (ЗМЗ-53-27) и сжиженном (ЗМЗ-53-19) газах, устанавливают на автомобилях ГАЗ-53-12. На сжиженном газе работает также двигатель автомобиля ЗИЛ-138. Двигатели, работающие на сжиженном газе, получают все большее распространение, поскольку в этом случае рабочее давление в газобаллонной установке меньше, что надежнее и безопаснее, а снижение мощности в сравнении с карбюраторным двигателем незначительно.

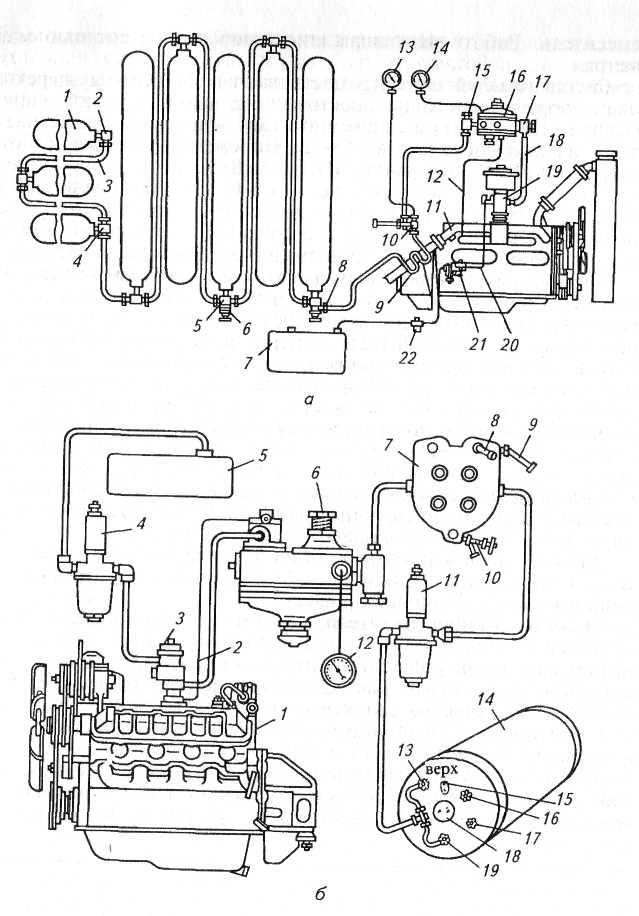

Система питания двигателя, работающего на сжатом газе, приведена на рисунке 3.7, а. Из стальных баллонов сжатый газ проходит под большим давлением через газопровод, расходный клапан (вентиль), подогреватель, вентиль и фильтр в редуктор. Подогрев газа необходим, чтобы влага, выделяющаяся при снижении его давления, не превращалась в лед. В двухступенчатом редукторе давление газа снижается до 0,1 МПа, и он через дозирующее устройство по газопроводу поступает в карбюратор-смеситель, где образуется горючая смесь. Давление газа в баллонах контролируют манометром 13, а в первой ступени редуктора — манометром 14. Трубка соединяет разгрузочные устройства редуктора с впускным трубопроводом двигателя. Баллоны наполняют через вентиль, установленный на крестовине.

Для кратковременной работы на бензине двигатель имеет систему, состоящую из топливного бака, фильтра-отстойника, топливного насоса и топливопровода.

Система питания двигателя, работающего на сжиженном газе, показана на рисунке 3.7, б. Газ наполняет баллон через наполнительный и контрольный вентили. Для отбора из баллона газа в жидкой фазе служит расходный вентиль. По указателю контролируют количество сжиженного газа в баллоне. При открытом вентиле и включенном электромагнитном клапане жидкость из баллона поступает в испаритель, который подогревается водой из системы охлаждения. Сжиженный газ испаряется и через двухступенчатый редуктор, в котором его давление снижается до 0,1 МПа, по газопроводу поступает в карбюратор- смеситель. Работу редуктора контролируют с помощью манометра.

Состав горючей смеси, существенно влияющий на эффективность работы двигателя, оценивают по коэффициенту избытка воздуха α, который представляет собой отношение массы Lл воздуха, действительно участвующего в процессе сгорания, к его теоретически необходимой массе, т. е. α = LД/LТ.

Нормальная смесь: LД = LT, т.е. коэффициент избытка воздуха α = 1. Для сгорания 1 кг топлива (бензина) нужно около 15 кг воздуха. Двигатель, работающий на нормальной смеси, развивает мощность, близкую к максимальной. При этом удельный расход топлива несколько выше минимального.

Обедненная смесь — на 1кг бензина приходится от 15 до 16,5 кг воздуха. При работе на обедненной смеси мощность двигателя несколько снижается вследствие замедления скорости сгорания смеси, но экономичность его повышается.

Бедная смесь — на 1кг бензина приходится свыше 16,5 кг воздуха. Работа двигателя на бедной смеси сопровождается резким падением мощности и увеличением удельного расхода топлива. Смесь, у которой α> 1,3, в цилиндре не воспламеняется.

Внешним признаком работы карбюраторного двигателя на бедной смеси служат вспышки (выстрелы) в карбюраторе, а на богатой — в выпускной трубе.

Обогащенная смесь — на 1 кг бензина приходится от 13 до 15 кг воздуха. При работе на обогащенной смеси двигатель развивает максимальную мощность вследствие увеличения скорости сгорания, но экономичность его ухудшается.

Богатая смесь— на 1кг бензина менее 13 кг воздуха. Работа двигателя на богатой смеси вызывает падение мощности и значительное ухудшение экономичности. Смесь, у которой α < 0,5, в цилиндре не воспламеняется.

В зависимости от режима работы коэффициент α изменяется в пределах 0,6...1,15.

Дизель работает с коэффициентом избытка воздуха 1,2... 1,65. Это объясняется менее благоприятными условиями смесеобразования: дизели не имеют карбюраторов, поэтому время, отводимое у них на смесеобразование, в 20...30 раз меньше, чем у карбюраторных двигателей.

Для повышения мощностных и динамических показателей двигателей используют наддув, т. е. заряд смеси (воздуха) подают в камеру сгорания под давлением. Наиболее распространен наддув с помощью турбокомпрессора, позволяющий использовать энергию отработавших газов. При этом на 20...25 % повышается эффективная мощность двигателя, но одновременно увеличиваются механическая и тепловая нагрузки на детали кривошипно-шатунного и газораспределительного механизмов.

Рис. 3.7. Схемы систем питания газовых двигателей:

а —работающий на сжатом газе: 1 — баллон; 2 — угольник баллона; 3 — газопровод высокого давления; 4 — тройник баллона; 5— крестовина наполнительного вентиля; 6— наполнительный вентиль; 7 — топливный бак; 8— расходный вентиль; 9 — подогреватель; 10 — магистральный вентиль; 11 — трубопровод; 12— трубка; 13, 14 — манометры соответственно высокого и низкого давления; 15— газовый фильтр; 16— двухступенчатый газовый редуктор; 17— дозирующее устройство; 18— газопровод низкого давления; 19— карбюратор-смеситель; 20— топливопровод; 21 — топливный насос; 22— фильтр-отстойник;

б-работающих на сжиженном газе: 1-двигатель; 2-трубка; 3 – карбюратор-смеситель; 4-электромагнитный клапан с фильтром для бензина; 5-топливный бак; 6-газовый редуктор; 7-испаритель газа; 8-штуцер для отвода воды; 10-кран для слива воды; 11-электромагнитный клапан с фильтром для газа; 12-манометр редуктора; 13-паровой вентиль; 14-баллон для сжиженного газа; 15-предохранительный клапан; 16-контрольный вентиль; 17-наполнительный вентиль; 18- указатель уровня газа; 19- жидкостный (расходный) вентиль

Комментариев нет:

Отправить комментарий