17.01.2023

Группа 303

Предмет: Технология термитной сварки

Тема урока: Разновидности термитной сварки металлических изделий

Цель урока: изучить данную тему, составить конспект урока

Термитная сварка

Осуществляется за счёт тепловой энергии, выделяемой при обменной реакции компонентов термита – смеси оксидов железа (~ 80 %) и измельчённого алюминия (~ 20 %) :

Термит загружается в специальный тигель, сообщающийся с формой, облегающей свариваемый стык (рельсов, стальных приводов, гребных валов судов и других изделий), и поджигается за счёт магниевого или электрического запала. В результате горения подогретый металл затекает в стык, а образовавшийся шлак выпускают в специальный сосуд – приставку.

Кроме варианта термитной сварки плавлением, в некоторых случаях используют вариант сварки давлением, отличающийся тем, что разогретые и оплавленные шлаком кромки соединяемых деталей сдавливают специальным приспособлением.

1.5 Механическая сварка (сварка трением)

Основана на использовании для нагрева соединяемых деталей превращения механической энергии трения в кинетическую.

Способ применяется для соединения стержневых деталей, труб небольшого диаметра и других подобных изделий. Сварка выполняется на специальных машинах, в зажимах которых закрепляют свариваемые детали. Одна из деталей остаётся неподвижной, а другая приводится во вращение и торцом с определённым усилием прижимается к торцу неподвижной детали(см. рисунок)

Частота вращения детали составляет 500-1500 мин-1 . Вследствие трения торцы деталей быстро разогреваются и через относительно короткое время происходит их оплавление, автоматически выключается фрикционная муфта, прекращая вращение шпинделя; затем производится осевая осадка деталей.

Способ весьма экономичен и обладает высоким К.П.Д. Потребляемая мощность составляет 15-20 Вт/мм2, а затраты электроэнергии в 7-10 раз меньше, чем при контактной стыковой сварке.

Способ позволяет сваривать не только однородные, но и разнородные металлы (например, алюминий с медью, алюминий со сталью, медь со сталью и т.д.). Особенно эффективна сварка заготовок металлорежущего инструмента: свёрл, метчиков, резцов и другого инструмента из углеродистой и быстрорежущей стали.

2 Виды сварных соединений и швов

Термины и определения основных понятий в области сварки устанавливает ГОСТ 2601-84 (в ред. 1992 г.). Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

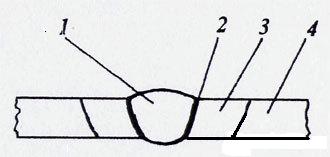

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 2.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 2.1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

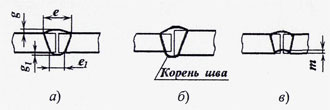

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 2.2, б).

Рис. 2.2. Стыковые соединения

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 2.3).

Рис. 2.3. Угловые соединения

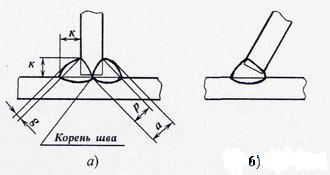

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 2.4. Тавровые соединения

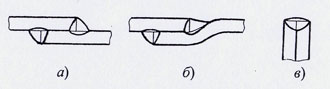

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 2.5, е).

Рис. 2.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

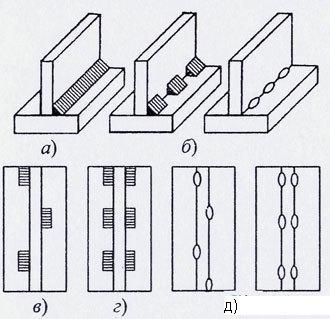

Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов (рис. 2.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 2.6, г). Прорезные швы при приварке толстого листа (рис. 2.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 2.6. Прорезные швы

Ширина шва е - расстояние между видимыми линиями сплавления сварного шва (см. рис. 2.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2.2, а; 2.4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2.2, в; 2.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2.2, б; 2.4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2.2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 2.3, в; 2.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке. Толщина углового шва а - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 2.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва - р (см. рис.2.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 2.3, в).

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 2.7, а) и прерывистыми (рис. 2.7, б), с шахматным (рис. 2.7, в) и цепным (рис. 2.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 2.7, б, д).

Рис. 2.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

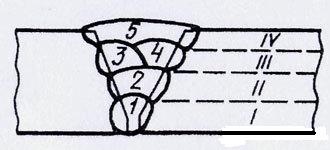

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I—IV на рис. 2.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 2.8), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 2.8. Многослойный шов

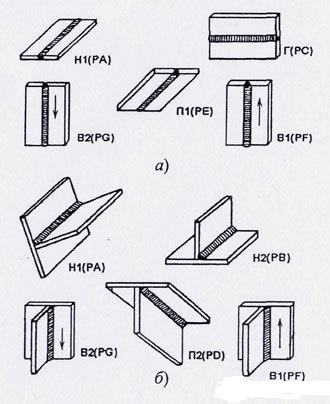

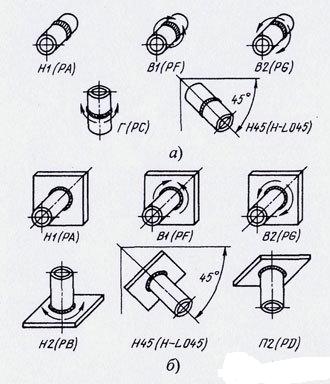

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 2.9,2.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 2.10.

Рис. 2.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов:

HI - нижнее; Н2 - нижнее тавровых соединений; B1 - вертикальное (сварка низу вверх); B2 - вертикальное (сварка сверху вниз); Г - горизонтальное; П1 - потолочное; П2 - потолочное тавровых соединении

Рис. 2.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб:

HI - нижнее при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) с поворотом; Н2 - нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом; В1 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота "на подъем"; В2 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота "на спуск"; Г - горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 - переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота; П2 - потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

Комментариев нет:

Отправить комментарий