28.10.2022

Группа 406

Предмет: Слесарное дело и технические измерения

Тема урока: Общие сведения о взаимозаменяемости

Цель урока: изучить данную тему, составить конспект урока

Общие сведения о взаимозаменяемости

На современных машиностроительных заводах серийного и массового производства процессы изготовления деталей и их сборки в отдельные сборочные единицы и машины осуществляются в разных цехах, они независимы один от другого. Кроме того, используются стандартные крепежные детали, подшипники качения, электротехнические, резиновые, пластмассовые изделия, получаемые по кооперации от других предприятий. Несмотря на это, сборка машин и механизмов, удовлетворяющих предъявляемым требованиям, должна производиться без подгонки (доработки) деталей, что возможно лишь тогда, когда они выполняются взаимозаменяемыми.

Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь, такими должны быть те детали и сборочные единицы, от которых зависят надежность, долговечность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части.

Таким образом, разработка чертежей и технических условий с указанием требуемой точности размеров и других параметров детали и сборочных единиц изделия в целом, обеспечивающей их высокое качество, является первой составной частью принципа взаимозаменяемости, выполняемой в процессе конструирования изделий.

Рабочий чертеж, в котором указаны точностные требования, является исходным и директивным документом, по которому проектируют и контролируют технологические процессы, а также проверяют точность готовой продукции.

2. Взаимозаменяемость и точность

Представьте себе, что во время работы какой-то машины износилась или сломалась деталь. Что делать? Изготовить ее своими силами? Это потребует много времени, да и не всегда возможно в силу целого ряда причин. Проще взять со склада запасную деталь и заменить ею вышедшую из строя. Конечно, новая деталь должна по своим размерам и форме точно соответствовать заменяемой, иначе пришлось бы потратить много времени на ее подгонку. Такая несложная замена стала возможной в современном массовом производстве машин благодаря применению принципа взаимозаменяемости.

Под взаимозаменяемостью в машиностроении понимают такой принцип конструирования, производства и эксплуатации промышленных изделий, при котором изготовленные в разное время и на разных станках одинаковые детали собирают в сборочную единицу без подгонки, подбора или дополнительной обработки.

Основным условием взаимозаменяемости является изготовление деталей с определенной точностью, в пределах заранее установленных допустимых отклонений от расчетных размеров и формы.

Что же такое точность?

Точность — это степень приближения фактического размера к размеру, указанному на чертеже детали. Чем ближе эти размеры, тем выше достигнутая точность. Но получить высокую точность даже после самой тщательной механической обработки детали не так-то легко, а получить абсолютную, идеальную точность вообще невозможно.

Происходит это по целому ряду причин. Станок, на котором ведется обработка детали, имеет неточности, а они не могут не отразиться на точности изготовления самой детали. Режущий инструмент, изнашиваясь в процессе резания, также вызывает отклонения в размерах обрабатываемой детали. Деталь в процессе обработки несколько деформируется. Происходит ошибка в измерениях из-за неточности самого измерительного инструмента, под влиянием температуры и т. д.

Разумеется, не каждую деталь и даже не все ее части необходимо обрабатывать с одной степенью точности. Требуемая точность обработки той или иной поверхности зависит от назначения детали, ее роли в работе машины и характера соединения ее поверхности с поверхностями других деталей.

Взаимозаменяемость — основа современного массового производства в машиностроении. Благодаря внедрению принципа взаимозаменяемости деталей наша промышленность изготовляет не только целые машины, но и большое количество запасных частей к ним. Это удешевляет и упрощает ремонт и эксплуатацию машин.

При производстве, эксплуатации и ремонте изделий особое значение имеет принцип взаимозаменяемости. Взаимозаменяемостью называется свойство конструкции составной части изделия, обеспечивающее возможность ее применения вместо другой без дополнительной обработки, с сохранением заданного качества изделия, в состав которого она входит. Взаимозаменяемые однотипные детали и изделия (например болты, шпильки, гайки, подшипники качения) могут быть изготовлены и установлены на «свои места» без дополнительной обработки или предварительной пригонки. Такая взаимозаменяемость называется полной.

Основное назначение взаимозаменяемости заключается в обеспечении производства изделий необходимого качества с минимальными затратами.

Неполной называется взаимозаменяемость, при которой в процессе сборки осуществляется пригонка (подбор деталей, регулирование их взаимного положения, удаление слоя материала и т.д.).

Взаимозаменяемость называется внешней, если возможна замена сборочных единиц. Внутренняя взаимозаменяемость — это взаимозаменяемость деталей, составляющих отдельные сборочные единицы.

Каждая деталь в различных машинах и механизмах имеет определенное функциональное назначение и геометрические параметры своих элементов. Эти параметры определяют создатели механизмов и машин, исходя из назначения деталей и на основе расчетов различного характера и экспериментальных исследований. Возможные отклонения геометрических параметров деталей от заданных (с точки зрения работоспособности каждой детали) определяет конструктор. Естественно, что в соответствии с назначением одни элементы деталей требуется выполнить более точно, чем другие. Степень со

ответствия действительных геометрических размеров (параметров) детали заданным на чертеже принято называть точностью обработки (качественная оценка). Достичь заданной точности — значит изготовить и собрать механизм так, чтобы погрешности находились в установленных пределах.

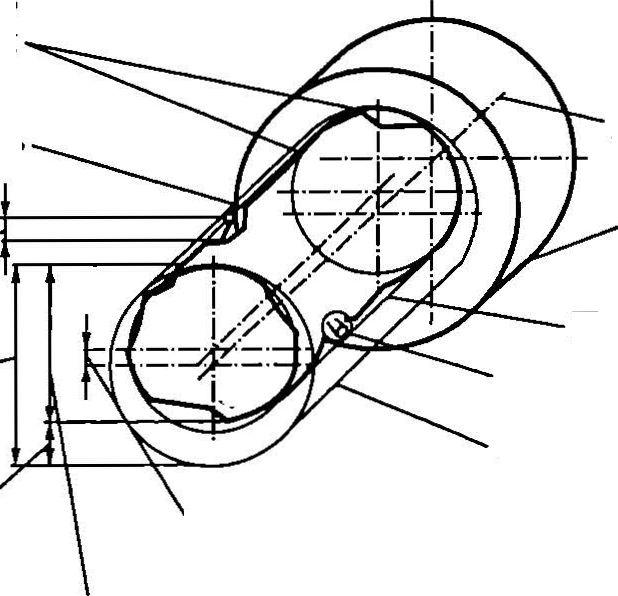

Основные понятия о взаимозаменяемости по геометрическим параметрам обычно рассматривают на примере валов и отверстий и их соединений. Термин вал применяют для обозначения наружных (охватываемых) элементов детали. Термин отверстие — для обозначения внутренних (охватывающих) элементов детали. Термины вал и отверстие относят не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы, например, ограниченным параллельными плоскостями (шпонки, пазы и т.п.).

Две детали, элементы которых входят друг в друга (вал—отверстие, шпонка—шпоночный паз), образуют соединение. Такие детали называют сопрягаемыми деталями, а поверхности сопрягаемых элементов — сопрягаемыми поверхностями. Остальные поверхности детали называют иесопрягаемыми (свободными). Соответственно, размеры этих поверхностей — сопряженные в первом случае и свободные — во втором.

В производственных условиях для оценки качества обработанной поверхности принято использовать отклонения следующих геометрических параметров:

отдельного размера;

формы;

расположения поверхностей;

суммарные отклонения формы и расположения;

волнистость поверхности;

шероховатость поверхности.

На рис. 4.1 на примере вала показаны искажения его размеров и формы после изготовления. Геометрические и обобщенно физикохимические параметры качества обработанной поверхности приведены на рис. 4.2. Геометрические параметры качества подробнее рассмотрены ниже.

Параметры качества обработанной поверхности определяют ее эксплуатационные свойства. В зависимости от функционального назначения поверхности это может быть износостойкость, прочность, герметичность, устойчивость к коррозии и др.

Отклонение размера'

Базовая ось Базовый цилиндр

Отклонение от соосности ЕРС (отклонение расположения)

Действительный размер

Рис. 4.1. Искажения размеров и формы вала после изготовления

Волнистость

поверхности

Реальная поверхность

Отклонение от цилиндричности EFZ" (отклонение формы)

Номинальный размер -

Прилегающий цилиндр Шероховатость поверхности Номинальный цилиндр

Рис. 4.2. Параметры качества обработанной поверхности

Комментариев нет:

Отправить комментарий