11.11.2022

Группа 512

Предмет: Технология подготовительных операций перед сваркой

Тема урока: Классификация сварных соединений

Цель урока: изучить данную тему, составить конспект урока

Классификация сварных соединений.

По взаимному расположению соединяемых элементов делятся на:

стыковые;

нахлесточные;

тавровые;

угловые.

Для того, чтобы детали лучше сваривались, производится предварительная подготовка кромок.

2. По протяженности свариваемые швы могут быть:

непрерывные;

прерывистые.

Максимальная длина шва ≤ (50-60)·к (где к – длина катета).

3. По расположению в пространстве свариваемые швы могут быть:

нижние;

горизонтальные;

вертикальные;

потолочные.

4. По внешней форме:

выпуклые;

плоские;

вогнутые.

Наиболее качественные швы, особенно при передаче динамических нагрузок - вогнутые швы, в связи с этим, получаемые выпуклые швы, затем подшлифовываются до образования вогнутых.

Если нет особенных требований к сварке, то она выполняется на открытом воздухе, при повышенных требованиях она может выполняться в среде защитного газа (например аргонодуговая сварка).

Электроды, которыми производится сварка – специальная проволока, покрытая снаружи специальным составом, который предназначен для защиты сварочной проволоки, медленного ее сгорания и обеспечивает наличие зазора между поверхностями.

Очень хорошие результаты дает автоматическая сварка. Она позволяет точно выдержать зазор и сварочная проволока уже ничем не покрывается.

Автоматическая сварка позволяет увеличить толщину свариваемых деталей и значительно повысить качество сварки.

Расчет сварных соединений.

Расчету подвергается сварной шов. Его качество должно быть таким, чтобы он обеспечивал равную прочность с самой деталью.

Такое соединение рассчитывается на растяжение, определяется нормальное напряжение растяжения.

Считается, что такое соединение работает на срез и опасным является биссектрисное сечение CD.

CD ≈ 0,7 К

![]()

ℓ - длина периметра сварного шва.

Если это же сечение, но нагружено Мизг, то

![]()

Wρ – полярный момент сопротивления сечения швов в плоскости разрушения.

В том случае, если ℓ<b, то

![]()

Основы взаимозаменяемости. Допуски и посадки. Понятие взаимозаменяемости.

Любая конструкция состоит из отдельных узлов и деталей, в том случае, если изделия изготовляются достаточно большими партиями (серийное и массовое производство), то узлы и детали производятся отдельно в специальных цехах или заводах.

Подобная специализация позволяет максимально упростить производственный процесс, снизить затраты на изготовление деталей, повысить качество.

Специализация и поточные методы сборки в массовом производстве изделий возможна лишь при обеспечении взаимозаменяемости деталей и узлов.

Взаимозаменяемость – это принцип конструирования и производства деталей, который обеспечивает возможность правильной сборки и замены деталей при независимом изготовлении деталей и узлов без дополнительной обработки и пригонки.

Различают полную взаимозаменяемость, неполную взаимозаменяемость и функциональную взаимозаменяемость.

При полной взаимозаменяемости обеспечивается возможность сборки без подгонки в узлы или замены при ремонте любых независимо изготавливаемых с заданной точностью однотипных деталей.

При неполной взаимозаменяемости часть детали требует подбора или подгонки.

Функциональная взаимозаменяемость – это взаимозаменяемость не только по геометрическим параметрам, но и по эксплуатационным характеристикам.

Полную взаимозаменяемость экономически целесообразно вводить только при крупносерийном и массовом производстве, так как это достаточно дорого. Основное условие обеспечения взаимозаменяемости – это изготовление деталей с необходимой точностью.

Геометрические параметры деталей и их точность количественно оцениваются посредством размеров. Размер, определенный на основании расчета на прочность или по конструктивным особенностям и проставляемый на чертежах деталей узлов называется номинальным.

В процессе производства невозможно выполнить абсолютно точно требуемые размеры, погрешности вносятся и при измерении. Существует понятие действительный размер деталей. Таким называется размер, установленный измерением и допустимой погрешностью.

Под точностью изготовления деталей понимается степень приближения действительных значений геометрических размеров к их номинальным значениям. Идеально было бы если все детали в партии были изготовлены с одним требуемым размером.

Но из-за погрешности инструмента, приспособлений недостаточной жесткости станка, полученные размеры могут отличаться от заданных, т.е. рассеиваться.

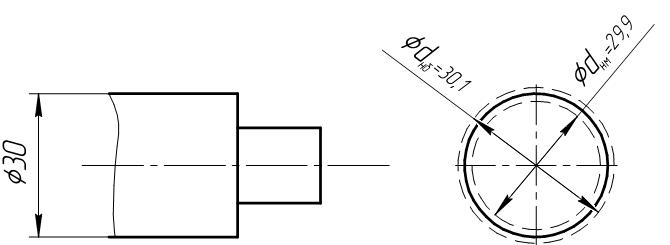

Например, у вала поле рассеивания от dнаиб до dнами

Поле рассевания зависит от точности изготовления; чем выше точность (чем меньше погрешность), тем меньше поле рассеивания.

Для определения погрешностей вводится понятие предельных размеров.

П редельными размерами называются максимальное и минимальное значение размера, между которыми должен находиться действительный размер годной детали. На чертежах указываются допускаемые колебания, т.е. допуски на размеры.

редельными размерами называются максимальное и минимальное значение размера, между которыми должен находиться действительный размер годной детали. На чертежах указываются допускаемые колебания, т.е. допуски на размеры.

Ø![]() , т.е. деталь будет годной, если ее диаметр будет находиться в пределах от 29,9 до 30,1 мм. Если размер меньше 29,9, то деталь – брак, если больше 30,1 то брак, но исправимый.

, т.е. деталь будет годной, если ее диаметр будет находиться в пределах от 29,9 до 30,1 мм. Если размер меньше 29,9, то деталь – брак, если больше 30,1 то брак, но исправимый.

Погрешность изготовления деталей оценивается полем допуска на размер, т.е. разностью между наибольшим и наименьшим предельными размерами. Поле допуска на размер можно изобразить геометрически в виде специальных прямоугольников.

П ример: Ø

ример: Ø![]()

Все размеры, поставленные на чертежах, делятся на два основных типа:

Сопрягаемые размеры (размеры образующие посадки, пример: диаметры);

Не сопрягаемые размеры (пример: длина детали, длина уступа).

Комментариев нет:

Отправить комментарий