09.02.2023

Группа 510

Предмет: Технология механизированных работ в С/Х

Тема урока: Устройство пресс-подборщиков

Цель урока: изучить данную тему, составить конспект урока

НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Пресс-подборщик ПРИ-Ф-145 предназначен для подбора сена, сенажа, соломы с измельчением или без измельчения массы, прессования в рулоны и обмотки рулонов полимерной сеткой или шпагатом в две нити.

Он является дальнейшим развитием конструкции семейства рулонных безременных прессов. Его отличия состоят в следующем:

1.Увеличена ширина захвата подборщика, а по его сторонам установлены шнеки, которые сужают массу до ширины прессовальной камеры. Это позволяет без потерь убирать широкие валки и облегчает формирование рулонов правильной формы и равномерной плотности при подборе узких валков.

2.В технологическую схему пресса включен измельчающий аппарат, который обеспечивает равномерную подачу в прессовальную камеру любой растительной массы, позволяет осуществлять прессование с большей плотностью и облегчает раздачу полученных кормов.

3.Более совершенный обматывающий механизм производит обмотку рулонов как полимерной сеткой, так и шпагатом в две нити. Обмотка рулонов сеткой снижает потери корма при транспортировке и хранении. Обмотка шпагатом в две нити сокращает затраты времени на обмотку и за счет обрезки шпагата в средней части рулонов повышает надежность -за крепления шпагата по их краям.

4.Система автоматического контроля САК обеспечивает контроль и управление основными процессами.

Краткая характеристика: |

|

Ширина захвата, м | 1,9 |

Рабочая скорость, км/ч | 6…12 |

Размеры рулона, см: |

|

диаметр | 145 |

длина | 120 |

Плотность прессования, кг/м3: |

|

сена | 120…280 |

сенажа | 300…350 |

соломы | 80…150 |

Масса рулона, кг: |

|

сена | 240…560 |

сенажа | 500…700 |

соломы | 160…300 |

Потребляемая мощность, кВт | не более 40 |

Агрегатируется с тракторами класса. | 1,4 |

2

3. ОБЩЕЕ УСТРОЙСТВО И РАБОЧИЙ ПРОЦЕСС

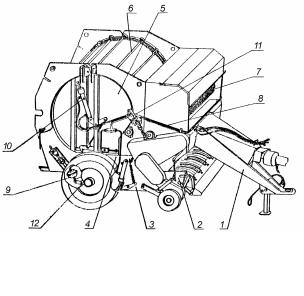

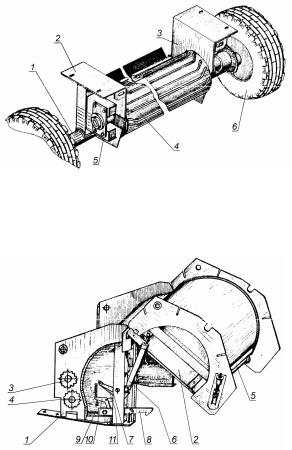

Основными составными частями пресс-подборщика ПРИ-Ф-145 (рис. 1) являются: сница 1; подборщик 2; измельчитель 3; основание камеры 4 с колесным ходом; камера прессования 5; прессующий механизм 6; механизмы обмоткой сеткой или шпагатом; механизм привода рабочих органов; гидросистема; тормозная система; электрооборудование и система автоматического контроля.

Рис. 1. Общий вид пресс-подборщика: 1 – сница; 2 – подборщик; 3 – измельчитель; 4 – основание камеры; 5 – камера прессования; 6 - механизм прессующий; 7 - сетка; 8 - гидропроводы; 9 - привод тормозов пневматический; 10 - гидроцилиндр; 11 - электродвигатель САК; 12 - рычаг стояночного тормоза.

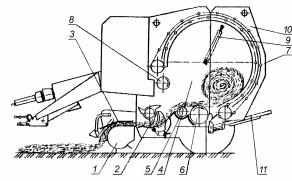

Рабочий процесс пресс-подборщика происходит следующим образом. При поступательном движении агрегата(рис. 2) пружинные пальцы подборщика 1 подбирают валок и подают его к измельчителю 2. Пружинная решетка 3, расположенная над подборщиком, предварительно уплотняет подаваемую массу, а шнеки сужают ее до ширины прессовальной камеры. Далее барабан измельчителя цельную(если ножи опущены) или измельченную массу (если ножи в рабочем положении) подает в прессовальную камеру 4, где нижними вальцами 5 и 6, скалками прессующего механизма 7 и верхним вальцом 8 она закручивается в рулон.

По мере наполнения прессовальной камеры объемная масса рулона (плотность прессования) возрастает. При достижении заданной плотности

3

прессования в формируемом рулоне включается датчик сигнализатора плотности и подается сигнал на блок управления САК. Подача обмоточ-

Рис. 2. Технологическая схема работы пресс-подборщика: 1 - подборщик; 2 - измельчитель; 3 - прижимная решетка; 4 - прессовальная камера; 5 и 6 - нижние вальцы; 7 - прессующий механизм; 8 - верхний валец; 9 - гидроцилиндр; 10 - задняя часть камеры; 11 - скат.

ного материала, обмотка рулона и обрезка обмоточного материала осуществляются в автоматическом или ручном режиме при остановленном агрегате с включенным ВОМ трактора. После завершения обмотки гидроцилиндрами 9 открывается задняя часть камеры10 и рулон выкатывается назад по скату 11. После закрытия камеры процесс повторяется.

4. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ

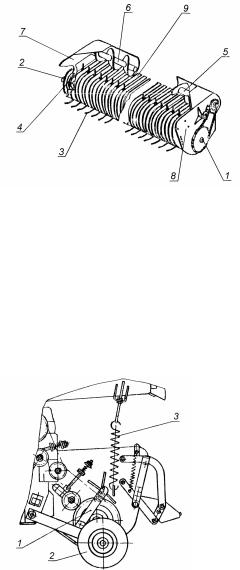

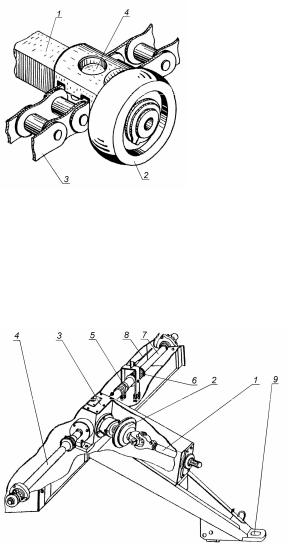

Подборщик барабанного типа с пружинными пальцами(рис.3) предназначен для подбора массы, предварительного ее уплотнения и подачи к барабану измельчителя. На приводном валу1 барабана, вращающемся в подшипниках боковин 7 и 8, жестко закреплены диски, в отверстиях которых установлены трубчатые валы с пружинными пальцами3. На правых концах валов закреплены кривошипы с роликами, которые перекатываются по направляющей дорожке4, форма которой обеспечивает выход пальцев из подаваемой к измельчителю массы без ее затаскивания. Барабан закрыт скатами 9, расположенными между пружинными пальцами и являющимися направителями для подбираемой массы. Для сужения потока массы до ширины прессовальной камеры по сторонам подборщика установлены левый 5 и правый 6 шнеки.

4

| Привод | подборщика | осу- |

| |||

| ществляется | цепной | переда- | ||||

| чей. Для ограничений крутя- |

| |||||

| щего момента, | передаваемого |

| ||||

| на барабан подборщика, уста- |

| |||||

| новлена | фрикционная | предо- |

| |||

| хранительная муфта 2. |

|

|

| |||

| Подборщик | посредством | |||||

| боковин 7 и 8 | шарнирно | за- |

| |||

| креплен |

| на | раме | - | пресс | |

| подборщика. | Подъем |

| под- |

| ||

| борщика | в | транспортное | по- |

| ||

| ложение | осуществляют | с | по- |

| ||

Рис. 3. Подборщик: 1 - приводной вал; 2 - предо- |

| ||||||

хранительная муфта; 3 - пружинные зубья; 4 - на- | мощью | гидроцилиндра, | рас- |

| |||

правляющая дорожка; 5 - левый шнек; 6 - правый | положенного | с | правой | сторо- |

| ||

шнек; 7 и 8 - боковины; 9 - скат. | ны под измельчителем. |

|

|

| |||

| Перевод |

| подборщика | в | |||

рабочее положение осуществляют переключением тумблера на блоке управления САК в положение«Подборщик» и рукоятки гидрораспределителя в положение «Плавающее».

В рабочем положении подборщик опирается на копирующие колеса2

(рис. 4).

Измельчитель предназначен для измельчения прессуемой массы с целью повышения равномерности заполнения камеры и увеличения плот-

| ности прессования. Он состоит (рис. 5) | ||||||

| из подающего | барабана1 и | ножей 2 | ||||

| серповидной | формы, | установленных | ||||

| на поворотной оси3 и жестко фикси- | ||||||

| руемых упорами вала 4 в четырех по- | ||||||

| ложениях: нерабочем «0» (ножи опу- | ||||||

| щены) и рабочих «7», «15» и «17». Эти | ||||||

| цифры указаны на диске вала и озна- | ||||||

| чают количество ножей, находящихся | ||||||

| в рабочем положении. Спиральное | ||||||

| расположение | зубьев | на | барабане | |||

| обеспечивает | последовательный | рав- | ||||

| номерный подвод массы к ножам и | ||||||

Рис. 4. Схема настройки подборщика: | дальнейшую подачу | ее | в прессоваль- | ||||

1 - тяга; 2 - колесо опорное; | ную | камеру. | Для | предотвращения | |||

3 - пружина. | вращения массы вместе | с | барабаном | ||||

5

его зубья выполнены с тупым углом вхождения, а над барабаном установлена отражающая гребенка 7.

|

| В | положении | ||

| «0» масса не из- | ||||

| мельчается. В по- | ||||

| ложении |

| «7» | ||

| длина | резки 128 | |||

| мм, | в | положении | ||

| «15» и «17» - 64 | ||||

| мм. | В положении | |||

| «15» два | крайних | |||

| ножа находятся в | ||||

| нерабочем | поло- | |||

| жении, | что | обес- | ||

| печивает | при не- | |||

| обходимости | бо- | |||

| лее | прочные | края | ||

Рис. 5. Измельчитель: 1 - подающий барабан; 2 - нож; 3 – ось но- | рулона. |

|

|

| |

| При | возмож- | |||

жей; 4 - вал; 5 - гидроцилиндр; 6 - пружина; 7 - гребенка; 8 - | ном | ||||

нижний передний валец; 9 - рычаг; 10 - фиксатор оси ножей. |

|

| забивании | ||

| измельчителя | для | |||

предотвращения поломок ножи могут быть выведены из канала подачи с помощью гидроцилиндра 5. Для этого тумблер на блоке САК переключают в положение «Нож», а рукоятку гидрораспределителя переводят в положение «Подъем». После устранения забивания рукоятку гидрораспределителя переводят в положение«Плавающее». Пружина 6 возвращает ножи в рабочее положение.

При длительной работе пресс-подборщика без измельчения ножи можно снять. Ножи снимают и для заточки при их затуплении. Заточку производят только с гладкой стороны ножа.

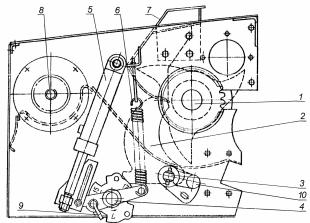

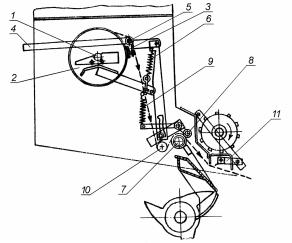

Основание камеры (рис. 6) служит опорой для установки камеры прессования и измельчителя и смонтировано на оси1 колесного хода. Состоит из боковин 2 и 3 и закрепленного на них посредством корпусов5 нижнего заднего рифленого вальца 4.

Сзади основания шарнирно закреплен скат10 (рис. 2). В передней части ската установлен стальной щит, который исключает потери мелкой прессуемой массы.

Камера прессования (рис. 7) предназначена для образования рулона и состоит из двух частей: передней 1 и задней2. На передней части установлен ведущий вал 3 прессующего механизма и верхний валец4. Задняя

6

| часть камеры, шар- | |||||

| нирно | закрепленная | ||||

| на | передней | части, | |||

| открывается | и | - за | |||

| крывается | при | -по | |||

| мощи | гидроцилинд- | ||||

| ров 6, установлен- | |||||

| ных на рычагах 7, и | |||||

| удерживается | в | -за | |||

| крытом |

| положении | |||

| защелками | 8. | Оси | |||

| защелок |

| установле- | |||

Рис. 6. Основание камеры: 1 - ось, 2 и 3 - боковины; 4 - валец |

| |||||

нижний задний; 5 - корпус подшипника; 6 - колесо. | ны | в овальных |

| от- | ||

| верстиях | кронштей- | ||||

нов боковин передней части камеры и оттягиваются вперед по ходу машины пружинами 9. С осью левой защелки связан подпружиненный ры-

| чаг | 10 | сигнализатора | |||

| плотности. |

|

|

| ||

| В | процессе |

| фор- | ||

| мирования | рулона | по | |||

| мере | его | уплотнения | |||

| задняя | часть | камеры | |||

| оттягивает | защелку 8, | ||||

| сжимая | пружину 9 | и | |||

| поворачивая рычаг 10. | |||||

| При | достижении | тре- | |||

| буемой плотности ры- | |||||

| чаг | нажимает кнопку | ||||

| датчика | и | на | блок | ||

| САК поступает сигнал | |||||

Рис. 7. Камера прессования: 1 и 2 - передняя и задняя часть | ||||||

камеры; 3 - ведущий вал; 4 - верхний валец; 5 - ведомая ось | «Плотность» об | окон- | ||||

прессующего механизма; 6 - гидроцилиндр; 7 - рычаг; 8 - | чании | формирования | ||||

защелка; 9 - пружина; 10 - рычаг; 11 - тяга. | рулона. |

|

|

|

| |

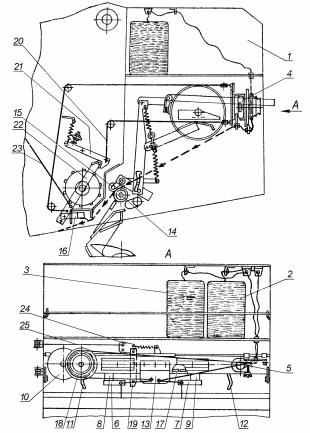

| Прессующий |

| ме- | |||

ханизм предназначен для закручивания прессуемой массы в рулон и выполнен в виде замкнутого цепочно-планчатого транспортера. На концах планок (скалок) 1 (рис. 8) установлены роликовые опоры 2. Скалки фиксаторами 4 закреплены на цепях 3.

Транспортер охватывает с внутренней и внешней стороны цилиндрические стенки камеры прессования и роликами опирается на беговые до-

7

| рожки. Привод транспортера осущест- | ||||

| вляется от приводного вала3 (рис. 7), | ||||

| натяжение – с | помощью | натяжного | ||

| устройства ведомой оси 5. |

|

| ||

| Механизм привода рабочих орга- | ||||

| нов (рис. 9) расположен | в | передней | ||

| части | машины | непосредственно за | ||

| сницей и включает вал приема мощно- | ||||

| сти 1, | фрикционную предохранитель- | |||

| ную муфту 2, конический | редуктор 3, | |||

| вал привода измельчителя и подбор- | ||||

| щика 4, вал привода прессующего ме- | ||||

Рис. 8. Механизм прессующий: 1 - план- | ханизма и вальцов7. На | валу 7 уста- | |||

ка (скалка); 2 - роликовая опора; 3 - | новлена кулачковая муфта5, | которая | |||

цепь; 4 - фиксатор. | отключает привод прессующего меха- | ||||

| низма | перед открытием | камеры прес- | ||

сования. При поступлении масла в гидроцилиндры6 (рис. 7) открытия камеры, рычаги 7 поворачиваются на небольшой угол и тягами открывают защелки 8. Левый рычаг при этом посредством троса 8 (рис. 9) выключает муфту 5. После закрытия камеры муфта включается посредством пружи-

ны 6.

Рис. 9. Механизм привода рабочих органов: 1 - вал приема мощности; 2 - предохранительная муфта; 3 - конический редуктор; 4 - вал привода измельчителя и подборщика ; 5 - кулачковая муфта; 6 - пружина; 7 - вал привода прессующего механизма и вальцов; 8 - тяга; 9 - сница.

Механизм - об мотки рулонов сет-

кой (рис. 10) состоит из приемника бобины 1 сетки с тормозным диском 2, тормоза 3 сетки с рычагом4,

установленным на валу 5, пружины 6 тормоза, обрезиненного вала 7, прижимного ролика 8 с пружиной 9, держателя 10 сетки, ножа 11.

Сетка, сходя с бобины, огибает вал 5 и держатель сетки, проходит между обрезиненным валом и

8

прижимным роликом и свисает вниз в зоне ножа.

При автоматическом режиме обмотка происходит следующим образом. При достижении заданной плотности прессования на блоке САК загорается световая индикация«Плотность» и автоматически включается электродвигатель 11 (рис. 1), который перемещает натяжной ролик клиноременной передачи привода обрезиненного вала 7 (рис. 10), подающего сетку до захвата ее рулоном. После захвата сетки рулон собственным вращением стягивает сетку с бобины. Необходимое натяжение сетки обеспечивает тормоз 3. После того, как рулон сделает установленное число оборотов, электродвигатель поднимает натяжной ролик и защелку ножа, обеспечивая отключение привода обрезиненного вала и поворот ножа в рабочее положение (вниз). Сетка обрезается в результате натяжения ее рулоном. После этого происходит открытие камеры и выгрузка рулона.

Возможно и ручное управление обмоткой рулона. Для этого тумблер на блоке САК переключают в положение «Ручн», нажимают кнопку «Подача» для запуска электродвигателя и удерживают ее до окончания -об мотки.

Механизм обмотки рулонов шпагатомотличается от выше рас-

смотренного наличием обматывающего аппарата 4 (рис. 11), включающе-

| го тормоз 5 шпагата, | |||||

| кронштейн 13 с глаз- | |||||

| ками, каретки 8 и 9 с | |||||

| поводками 6 и 7, ме- | |||||

| ханизм | 10 привода | ||||

| кареток, | связанный | ||||

| через |

|

| замкнутый | ||

| цепной | контур 17 и | ||||

| зубчатую | передачу | ||||

| со |

|

| ступенчатым | ||

| шкивом 18, и огра- | |||||

| ничители 11 и 12. |

| ||||

| Шпагаты | от | бо- | |||

| бин | проходят | через | |||

| тормоз, | обеспечи- | ||||

| вающий | их | постоян- | |||

Рис. 10. Механизм обмотки рулона сеткой: 1 - приемник боби- | ное натяжение, глаз- | |||||

ки кронштейна и по- | ||||||

ны сетки; 2 - тормозной диск; 3 - тормоз сетки; 4 - рычаг; 5 - | ||||||

водков | и | направля- | ||||

вал; 6 - пружина тормоза; 7 - обрезиненный вал; 8 - прижим- | ||||||

ются | между | обрези- | ||||

ной ролик; 9 - пружина прижимного ролика; 10 - держатель | ||||||

сетки; 11 - нож. | ненным | валом 14 и | ||||

9

прижимным роликом 15 к ножу 16. При этом один из шпагатов после тормоза огибает шкив, осуществляя его вращение.

Для осуществления обмотки шпагатом тумблер на блоке управления САК устанавливают в положение«Ручн». При достижении требуемой плотности прессования и включении светового сигнала«Плотность» на-

| жимают |

| кнопку | |||||

| «Подача», вклю- | |||||||

| чая |

| тем |

| самым | |||

| привод |

|

| обрези- | ||||

| ненного |

| вала, | и | ||||

| удерживают ее до | |||||||

| момента |

| захвата | |||||

| шпагатов |

| руло- | |||||

| ном (шкив | начи- | ||||||

| нает |

| вращаться | |||||

| быстро), |

| после | |||||

| чего | кнопку |

| -от | ||||

| пускают. |

| Шкив | |||||

| через |

|

| зубчатую | ||||

| передачу |

| и | цеп- | ||||

| ной | контур | при- | |||||

| водит в движение | |||||||

| каретки | с | повод- | |||||

| ками. | При | этом | |||||

| производится | об- | ||||||

| мотка | рулона | по | |||||

| спирали, | начиная | ||||||

| от | середины |

| к | ||||

| краям | (до | огра- | |||||

| ничителей) |

|

| и | ||||

| опять к | середине. | ||||||

| Дойдя | до | рычага | |||||

| 19, | каретка 8 | по- | |||||

| ворачивает | его | и | |||||

| с помощью троса | |||||||

Рис. 11. Механизм обмотки рулонов шпагатом: 1 - ящик; 2 и 3 - | 20 | поднимает |

| за- | ||||

бабина; 4 - обматывающий аппарат; 5 - тормоз шпагата; 6 и 7 - | щелку | 21, | осво- | |||||

поводки; 8 и 9 - каретки ; 10 - механизм привода кареток; 11 и 12 - | бождая |

| рычаг 22 | |||||

ограничители; 13 - кронштейн; 14 - обрезиненный вал; 15 - при- |

| |||||||

с ножом 16. Нож | ||||||||

жимной ролик; 16 - нож; 17 - цепной контур; 18 - шкив; 19, 22 и | ||||||||

24 - рычаг; 20, 23 и 25 - тяги; 21 - защелка. | поворачивается | в | ||||||

Комментариев нет:

Отправить комментарий