29.03.2023

Группа 510

Предмет: Технология механизированных работ в С Х

Тема урока: Классификация зерносушилок

Цель урока: изучить данную тему, составить конспект урока

Классификация зерносушилок.

Зерносушилки классифицируют по следующим признакам:

По принципу действия – прямоточные и противоточные (рециркуляционные). В прямоточных сушилках зерно проходит через сушильную шахту один раз, возможное снижение его влажности зависит от принятого режима сушки. Обычно во избежание перегрева и ухудшения качества пивоваренного ячменя влажность его снижается за один проход не более чем на 3-4%. При необходимости большего снижения влажности приходится применять двух-трехкратный пропуск зерна через шахту сушилки, что резко снижает коэффициент использования сушильных мощностей. Для прямоточных сушилок необходимы партии зерна с одинаковой начальной влажностью, различия по влажности отдельных партий зерна не должно превышать 2-3%. В рециркуляционных сушилках в отличие от прямоточных часть выпускаемого из сушилки зерна смешивается с сырым зерном и вновь возвращается в сушилку. Благодаря этому можно высушить зерно с высокой начальной влажностью до сухого состояния, избегая лишних затрат на погрузочно-разгрузочные работы. К тому же отпадает необходимость формирования партий зерна по влажности.

По состоянию зернового слоя – с плотным неподвижным, движущимся, псевдосжиженным и взвешенным слоем. Наибольшее распространение получили сушилки с гравитационным движущимся слоем зерна. Конструктивно такая сушилка состоит из вертикальной шахты, которую сверху непрерывно загружают свежим зерном. В нижней части шахты устанавливают выпускное устройство, с помощью которого создают подпор зерна и регулируют время пребывания его в шахте.

По степени подогрева теплоносителя – слегка подогретый воздух, подогретый воздух, высокотемпературный теплоноситель.

По типу нагрева агента сушки – с прямым нагревом и непрямым (косвенным) нагревом. В сушилках с прямым нагревом агент сушки представляет собой смесь атмосферного воздуха и топочных газов, в таких сушилках особое внимание следует уделять качеству используемого топлива. Для сушки пивоваренного ячменя в качестве топлива в сушилках предпочтительнее использовать природный газ. В сушилках с непрямым нагревом агентом сушки является чистый подогретый атмосферный воздух, воздух нагревается в теплообменнике теплогенератора. В таких сушилках может использоваться любое топливо.

По типу воздухораспределительных устройств – с воздухораспре-делительными коробами, с перфорированными стенками, с направляющими лопатками. Чаще всего в сушилках применяются воздухораспределительные короба.

По режиму работы – непрерывного и периодического действия.

По конструкции сушильной шахты – различают шахтные, барабанные, камерные, трубные, комбинированные и другие.

В целом все отечественные сушилки и часть импортных, используемые на элеваторах и хлебоприемных пунктах, можно объединить в две группы – шахтные и рециркуляционные.

4. Прямоточные шахтные зерносушилки.

Шахтные зерносушилки состоят из сушильной и охладительной шахт, над- и подсушильного бункеров, загрузочного и выпускного устройств, транспортирующего оборудования, тепловентиляционной системы, пылеочистных устройств, оборудования и приборов для дистанционного контроля и автоматического регулирования процесса сушки.

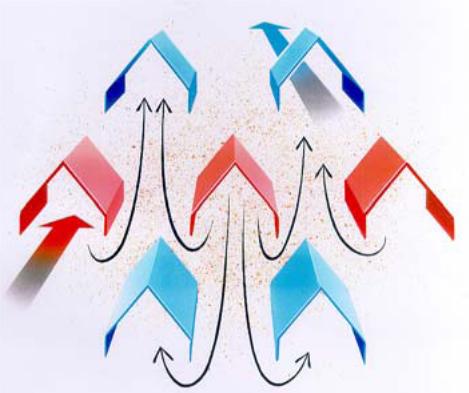

Сушилки выполнены в виде вертикальных шахт прямоугольного сечения, внутри которых горизонтальными рядами установлены воздухораспределительные короба пятигранной формы. Против одного из торцов каждого короба в шахте сделано окно, а с другого торца он закрыт. Короба разделяют на подводящие и отводящие: у первых окна расположены со стороны подачи агента сушки (сушильная шахта) или атмосферного воздуха (охладительная шахта), отводящие короба, наоборот, открыты со стороны выхода агента сушки (воздуха). Подводящие и отводящие короба чередуются через один ряд (см. рис. 1) или расположены в одном ряду через один. Для лучшего перемешивания зерна короба располагают в шахматном порядке. Число отводящих и подводящих коробов обычно одинаковое.

Пространство между коробами заполняется зерном. Агент сушки (или воздух), поступая из подводящего короба, проходит через слой зерна (толщину слоя и направление потока определяют взаимным расположением подводящих и отводящих коробов), где происходит тепловлагообмен, и затем попадает в отводящий короб. В шахтных прямоточных сушилках, как правило, в верхней части шахты находится зона сушки, в нижней – зона охлаждения. В первой зерно продувается агентом сушки, во второй – атмосферным воздухом. Конструкция сушильной и охладительной части шахты одинаковая.

Рис. 1. Схема движения агента сушки в шахтных зерносушилках.

Время пребывания зерна в шахте регулируют специальным механизмом, расположенным в нижней части подсушильного бункера. Чем медленнее выпускают зерно из шахты, тем больше времени оно находится под воздействием агента сушки и, следовательно, больше высушивается. Скоростью выпуска зерна можно влиять на температуру нагрева зерна. Наличие нескольких выпускных механизмов на одной шахте позволяют выравнивать скорости перемещения зерна по сечению шахты.

Шахтные сушилки могут работать под разряжением или при избыточном давлении. В первом способе агент сушки пронизывает слой зерна за счет создаваемого вентилятором разряжения в шахте (работа на всасывание), во втором – агент сушки нагнетается вентилятором в слой зерна. Могут использоваться в одной сушилке оба способа: сушильная зона работает при избыточном давлении, а зона охлаждения – под разряжением. Для ступенчатых режимов сушки сушильные шахты разделяют на зоны (две или три) При работе сушилки под избыточным давлением каждую зону обслуживает самостоятельный вентилятор. При работе сушилки под разряжением один вентилятор обслуживает две зоны.

Наибольшее распространение получили стационарные шахтные сушилки типа СЗШ и ДСП, также встречаются сушилки М-819, М-839 (Польша), Riela, Schmidt-Seeger, Petkus (Германия), Cimbria (Дания).

4.1 Зерносушилка СЗШ-16.

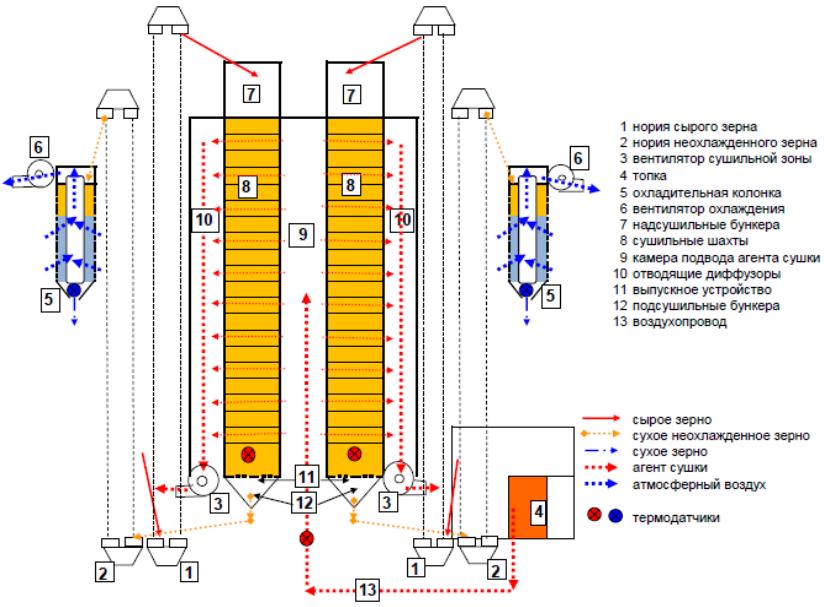

Сушилка изготовлена из стали в заводских условиях, ее монтаж осуществляется на месте. Сушильная камера состоит из двух шахт, каждая из которых включает две одинаковые секции с горизонтальными коробами пятигранной формы, в каждой секции 7 рядов подводящих и отводящих коробов (в ряду по 8 коробов). Пространство между шахтами используется в качестве подающего теплоноситель диффузора. Каждая сушильная шахта имеет по одному вентилятору, которые соединены с ней диффузорами с всасывающим коробом. Отработавший агент сушки отводят через диффузоры, находящиеся у наружных стен сушильных шахт. Диффузоры разделены на четыре части, в каждой из которых смонтирован дроссельный клапан, позволяющий регулировать расход агента сушки. Зерносушилка СЗШ-16 работает под разряжением. Топочный агрегат (ТАУ-1,5) соединяется с сушильными шахтами воздуховодом и диффузором

Под каждой шахтой расположено комбинированное выпускное устройство, обеспечивающее непрерывный выпуск зерна малыми порциями и периодически большими. Выпуск зерна регулируют изменением амплитуды колебаний подвижной каретки.

Над каждой шахтой расположены надсушильные бункера. Излишек зерна из бункеров ссыпается через самотечную трубу в башмак нории сырого зерна. В бункерах установлены датчики верхнего и нижнего уровня зерна, при уровне зерна меньше нижнего датчика происходит автоматическое отключение привода выпускного устройства. Необходимый объем зерна для загрузки сушилки около 17 м3, производительность 16 план. т/ч.

Охладительное устройство зерносушилки выполнено в виде двух выносных охладительных колонок. Колонка состоит из двух концентрических перфорированных цилиндров, между которыми перемещается охлаждаемое зерно. К внутреннему цилиндру через присоединен всасывающий патрубок вентилятора. Зерно охлаждается атмосферным воздухом, просасываемым между цилиндрами. В конусной нижней части колонки установлен шлюзовой затвор с приводом от мотор-редуктора. Колонки имеют датчики верхнего и нижнего уровня.

Подачу зерна в сушильные шахты и охладительные колонки осуществляют четыре нории. Сушильные шахты зерносушилки СЗШ-16 могут работать как параллельно, так и последовательно, в зависимости от начальной влажности и назначения зерна. Технологическая схема работы сушилки СЗШ-16 представлена на рисунке 2. Зерносушилка СЗШ-16Р в основном аналогична зерносушилке СЗШ-16, отличается только устройством топки, которая имеет теплообменник, что позволяет сушить зерно чистым нагретым воздухом.

Рис. 2. Технологическая схема зерносушилки СЗШ-16.

4.2 Зерносушилки типа ДСП.

Расчетную производительность сушилок обозначают числом после букв ДСП (двухступенчатая сушилка ЦНИИ Промзернопроект), за исключением сушилки ДСП-24-СН, проектная производительность которой равна 20 пл.т/ч. Шахты зерносушилок типа ДСП железобетонные, в монолитном или сборном исполнении, за исключением сушилки ДСП-32-ОТ, изготавливаемой в заводских условиях из металла.

Сушилка ДСП состоит из сушильной (разделенной на две зоны сушки) и охладительной шахт; напорно-распределительных и отводящих камер; топки, работающей на жидком топливе или газе; выпускных механизмов периодического действия; вентиляционного оборудования: зона сушки имеет два вентилятора, зона охлаждения – один вентилятор; транспортного оборудования (нория сырого зерна, нория сухого зерна, транспортеры и самотечные трубы); приборов контроля и управления и др.

Для сушки зерна в зерносушилках ДСП используется смесь топочных газов с воздухом. Агент сушки и воздух в шахты сушилки подается под избыточным давлением (вентиляторы работают на нагнетание).

Зерносушилки ДСП-12 и ДСП-24 выполнены из монолитного железобетона. Различаются они числом шахт: у ДСП-12 одна шахта, рядом с ней расположена распределительная камера, а у ДСП-24 – две шахты, распределительная камера находится между ними. Сушильная шахта имеет 16 рядов коробов в первой сушильной зоне, 15 рядов – во второй зоне, охладительная шахта имеет 17 рядов коробов. Для заполнения сушильной шахты сушилки ДСП-12 необходимо 16 м3 зерна, ДСП-24 - 32 м3, объем зерна для охладительных шахт, соответственно, 8,6 и 17,2 м3.

Под сушильной и охладительной шахтами находятся затворы периодического действия. Затвор под сушильной шахтой используется только в начале сушки, чтобы избежать попадания непросушенного зерна в охладительную шахту. В других сушилках ДСП затвор между сушильной и охладительной шахтами отсутствует.

Зерносушилка ДСП-24-СН (сниженная) построена из железобетонных панелей. Ее устанавливают в сушильно-очистительных башнях СОБ. Отличается от зерносушилки ДСП-24 размерами по высоте (короче на 2,3 м за счет уменьшения второй сушильной зоны и охладительной шахты, количество рядов коробов в них уменьшено, соответственно, до 8 и 14 штук) и отсутствием промежуточного затвора между сушильной и охладительной шахтами. Объем зерна в сушильных шахтах 27,3 м3, в охладительных – 17,2 м3.

Зерносушилки ДСП-16 и ДСП-32 (соответственно с одной и двумя шахтами) по устройству подобны зерносушилкам ДСП-12 и ДСП-24. Но в отличие от последних имеют большее число коробов, что позволяет подавать в них больше агента сушки и воздуха. В каждой шахте установлено 55 рядов коробов: 23 ряда в первой сушильной зоне, 14 рядов во второй сушильной зоне и 18 рядов в охладительной шахте. Объем зерна для сушильной шахты в ДСП-16 составляет 18,4 м3, для охладительной – 8,6 м3, у ДСП-32, соответственно, 36 м3 и 17 м3. Над зоной охлаждения одного ряда коробов нет, т.к. там проходит перекрытие. Т.о. в этом месте образуется непродуваемая зона высотой 27 см. Зерносушилку ДСП-16 устанавливают в элеваторах, зерносушилку ДСП-32 – в элеваторах, сушильно-очистительных башнях СОБ-32 или в отдельном здании.

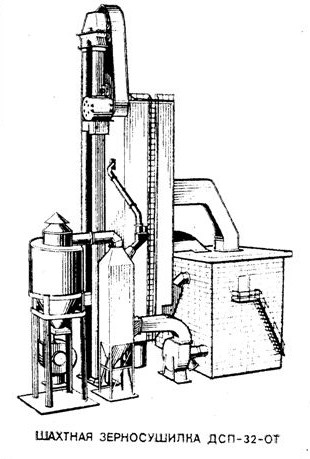

Рис. 3. Шахтная зерносушилка ДСП-32-ОТ

Зерносушилку ДСП-32-ОТ (открытого типа) (рис. 3) устанавливают около башен элеваторов и в механизированных поточных линиях. Шахта сушилки установлена на открытой площадке. Топка расположена в специальном кирпичном здании, где также расположены вентиляторы сушильной шахты, электрораспределительный щит и пульт управления. Вентилятор, подающий атмосферный воздух в охладительную шахту, находится около сушильной шахты, снаружи здания. Сушильные и охладительные шахты собирают из металлических секций. Для защиты шахт от попадания атмосферной влаги над отводящими коробами установлены предохранительные козырьки. Наружные стенки шахты утеплят минватой и закрывают кровельной сталью.

Над шахтой расположен металлический бункер вместимостью 23 м3. Устройство шахты сушилки ДСП-32-ОТ аналогично железобетонной шахте сушилки ДСП-32, установленной в здании. Преимуществом зерносушилки ДСП-32-ОТ состоит в том, что ее полностью изготавливают в заводских условиях и только собирают на месте установки.

Технологическая схема сушилки ДСП-32-ОТ позволяет пропускать зерно не только параллельно в обе шахты, но и последовательно из одной шахты в другую, что необходимо при сушке зерна с высокой влажностью. Для этого устанавливают дополнительную норию и ставят в надшахтном бункере перегородку.

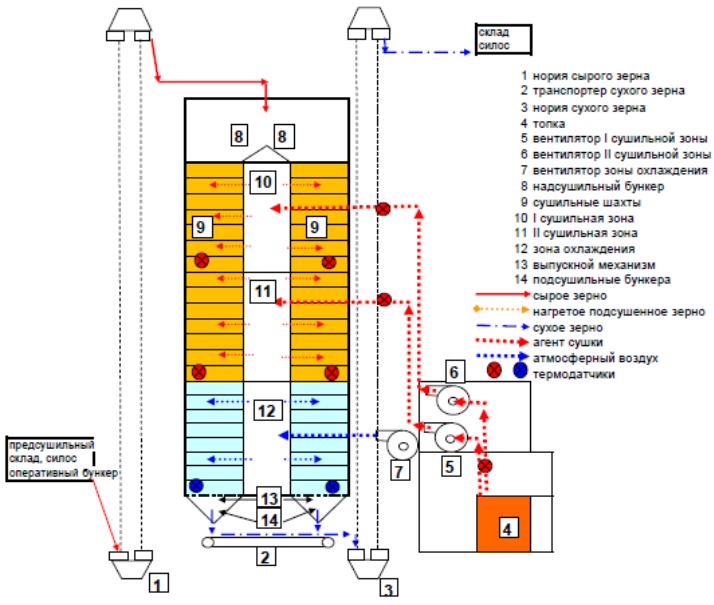

Рис. 4. Технологическая схема зерносушилок

ДСП-24, ДСП-32, ДСП-32-ОТ, ДСП-50

Зерносушилка ДСП-50. Разработана для установки в сушильно-очистительных башнях СОБ-50. Стенки шахты с отверстиями для коробов выполнены из сборных железобетонных элементов. Устройство шахты аналогично устройству шахты зерносушилки ДСП-32, но габаритные размеры шахты сушилки ДСП-50 больше. В сушильной шахте установлено 38 рядов коробов (I зона – 25 рядов, II зона – 13 рядов), в охладительной шахте – по 19. Для заполнения сушильной шахты необходимо 54 м3 зерна, для охладительной шахты – 26,6 м3.

Технологическая схема работы сушилок типа ДСП (с двумя шахтами) представлена на рисунке 4. Сырое зерно по самотечной трубе (транспортеру) поступает в норию 1, а затем в надсушильный бункер 8 и далее равномерно распределяется по сушильным шахтам 9 (первая 10 и вторая 11 зоны сушки, зона охлаждения 12). Зерно проходя между коробами в зоне нагрева (сушки), сушится и нагревается агентом сушки, а затем в зоне охлаждения продувается атмосферным воздухом. Выпуск зерна из шахт осуществляется выпускным механизмом 13 периодического действия. Сухое охлажденное зерно через подсушильные бункера 14 направляется в элеватор или склад транспортером 2 и норией 3.

Агент сушки из топки 4 вентиляторами 6 и 5 подают в напорно-распределительные камеры первой и второй зон сушки 10 и 11. Далее он через подводящие короба поступает в сушильную шахту, пронизывает зерновую массу и через отводящие короба выбрасывается в атмосферу напрямую или через осадочные

камеры. Атмосферный воздух вентилятор 7 подает в напорно-распределительную камеру охладительной шахты 12. Охлаждение зерна осуществляется аналогично сушке, только вместо агента сушки подается атмосферный воздух.

4.3 Зерносушилка ЛСО-40.

Сушилка производства Чехии открытого типа, в металлическом исполнении. Состоит из двух шахт, каждая шахта состоит из надсушильного бункера (с конусом-рассекателем для равномерного распределения зерна по сечению бункера), первой и второй сушильных и охладительной зон, выпускного устройства и подсушильного бункера.

Между первой и второй сушильными зонами расположена нейтральная зона (зона отлежки), в которой агент сушки не продувает зерно. Между второй сушильной зоной и зоной охлаждения также имеется нейтральная зона, которая служит для установки в ней датчиков температуры зерна. Шахты сушилки собраны из отдельных секций: первая сушильная зона состоит из 7 секций, зона отлежки – 2 секции, вторая сушильная зона – 4 секции, нейтральная зона – 0,5 секции и зона охлаждения – 5 секций. В каждой секции два ряда жалюзийных коробов, в каждом ряду подводящие и отводящие короба чередуются между собой. Короба в нейтральных зонах заглушены.

Под каждой шахтой расположено четыре выпускных воронки. Зерно из сушилки выпускают устройством роторного типа. Под каждой воронкой установлен валик-опорожнитель с приваренными к нему ребрами. Привод валиков осуществляется при помощи цепной передачи от электропривода с вариатором (управляется дистанционно).

Сушилка работает по принципу всасывания (разряжения) на чистом подогретом воздухе. Воздух нагревается в теплогенераторе, каждая шахта обслуживается своим теплогенератором и своим вентилятором.

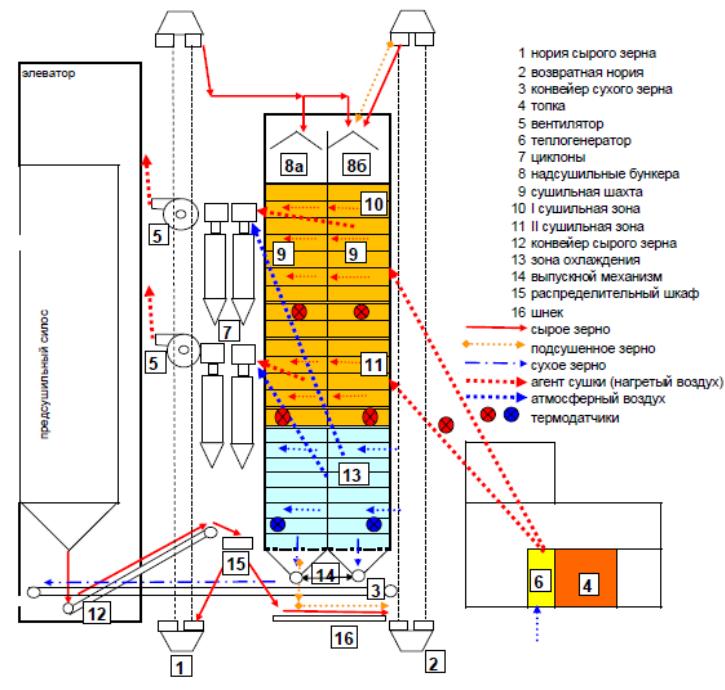

Сушилка работает следующим образом (рис. 5). Зерно после предварительной очистки поступает в распределительный шкаф 15, где разделяется на две неравные части. Большая часть зерна подается норией 1 в надсушильный бункер 8а, меньшая часть – норией 2 в бункер 8б, излишки сырого зерна из бункера 8а сливаются в бункер 8б, чем достигается постоянство уровня в бункерах. Уровень зерна в бункерах поддерживается с помощью датчиков. При необходимости (сушка зерна с влажностью выше 17%) схема сушилки позволяет перейти с параллельного режима работы шахт на последовательный. При этом зерно последовательно проходит вначале первую шахту, а затем – вторую.

Часть атмосферного воздуха проходит последовательно (в результате разряжения, создаваемого вентилятором 5) теплогенератор (где нагревается в теплообменнике), каналы и диффузор для подвода агента сушки в первую 10 и вторую 11 зону сушки, слои зерна между подводящими и отводящими коробами, конфузор и канал для отработавшего агента сушки, два параллельно расположенных циклона 7 и выбрасывается вентилятором 5 наружу. Другая часть атмосферного воздуха также проходит последовательно канал для подвода в охладительную зону 13, слои зерна между коробами, канал для отработавшего воздуха и смешивается с отработавшим агентом сушки, затем выбрасывается в атмосферу через циклоны 7 и вентилятор 5.

Рис. 5. Технологическая схема работы зерносушилки ЛСО-40.

Теплогенератор может работать как на жидком, так и на газообразном топливе. Система дистанционного управления позволяет производить пуск и остановку транспортных механизмов, вентиляторов, выпускных устройств сушилки и горелок. Температура агента сушки, поступающего в первую сушильную зону, регулируется автоматически, с помощью клапана подсоса атмосферного воздуха к потоку агента сушки. Температуру агента сушки, поступающего во вторую зону, регулируют вручную, изменяя расход топлива.

4.4 Зерносушилка М-819 и М-839.

Шахтные сушилки (производство Польша) открытого типа, в металлическом исполнении (рис. 6). Сушилки однотипные, отличаются габаритными размерами и производительностью. У сушилки М-819 плановая производительность 20 т/ч, М-839 – 40 план. т/ч. Зерносушилка состоит из топки с дымовой трубой, загрузочного скребкового конвейера, нории, двух параллельно расположенных на станине шахт с напорно-распределительной камерой между ними и общим надсушильным бункером, диффузором и конфузором, выпускного устройства с общим для обеих шахт подсушильным бункером и устройства для очистки отработавшего агента сушки и воздуха.

Зерно в сушилку подается норией в надсушильный бункер через скребковый транспортер с сетчатым дном, транспортер служит для очистки зерна от крупных примесей и выравнивания зерновой массы по длине бункера. Каждая из шахт состоит по высоте из зон: сушильной, промежуточной и охладительной. Сушильная зона включает пять одинаковых секций с подводящими и отводящими коробами, а охладительная зона – две аналогичные по конструкции секции. Промежуточная зона (не продуваемая ни воздухом, ни агентом сушки) оснащена датчиками для контроля температуры нагрева зерна и задвижкой с ручным приводом.

Комментариев нет:

Отправить комментарий